En el mundo de la extracción de altos en riesgo de la extracción de petróleo y gas, donde las presiones extremas, los fluidos corrosivos y el control de precisión son desafíos diarios, una pieza de equipo se encuentra como un centinela silenciosa de seguridad y eficiencia: la válvula de puerta. A menudo pasadas por alto pero indispensables, las válvulas de puerta juegan un papel fundamental para garantizar la operación perfecta de los campos petroleros, las tuberías y las refinerías.

Anatomía de una válvula de puerta: precisión en simplicidad

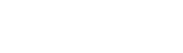

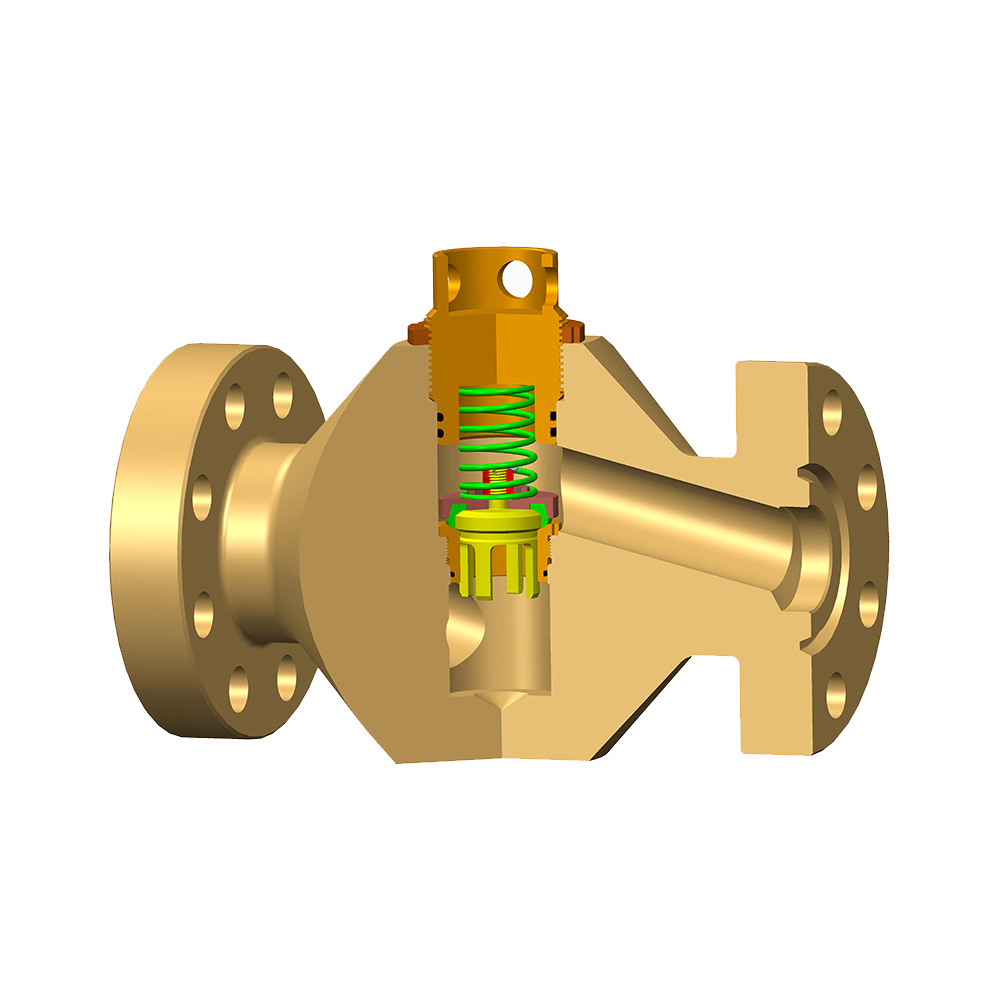

Una válvula de compuerta es una válvula de movimiento lineal diseñada para comenzar o detener el flujo de fluido. Su estructura consiste en una "puerta" plana, en forma de cuña o paralela (un disco de metal) que se desliza verticalmente entre dos superficies de los asientos. Cuando se abre completamente, la puerta se retrae en un capó, creando una ruta de flujo sin obstrucciones. Cuando está cerrada, la puerta forma un sello apretado contra los asientos, evitando incluso fugas minuciosas. Los componentes clave incluyen:

Cuerpo: la cubierta exterior, típicamente fundida por acero al carbono, acero inoxidable o aleación para resistir ambientes hostiles.

Puerta: un disco robusto hecho de materiales endurecidos como acero cromado o Inconel.

STEM: conecta la puerta al actuador (rueda manual, motor eléctrico o sistema hidráulico).

Asientos: superficies mecanizadas con precisión que aseguran el cierre a prueba de fugas.

Las válvulas de compuerta se clasifican como el tallo creciente (movimiento del tallo visible) o el tallo no ascendente (diseño compacto), con puertas de cuña ideales para sistemas de alta presión y puertas paralelas adecuadas para lloses o fluidos viscosos.

Por qué las válvulas de compuerta son indispensables en la extracción de aceite

1. Confiabilidad inigualable en entornos de alta presión

La extracción de aceite funciona bajo presiones extremas, desde cabezas de pozo (hasta 15,000 psi) hasta tuberías de transmisión. Las válvulas de compuerta se destacan aquí debido a su diseño completo, lo que minimiza la turbulencia y la caída de presión cuando se abre. Su construcción robusta garantiza la integridad incluso bajo oleadas de presión rápidas, una ocurrencia común en los preventores de reventón (BOP) o paradas de emergencia.

2. Control de flujo de precisión para operaciones críticas

En procesos como fractura hidráulica o pigging de tubería, el aislamiento preciso de las secciones de fluidos es vital. A diferencia de las válvulas de globo, que el flujo del acelerador, las válvulas de compuerta están diseñadas para una operación completa o de cierre completo, eliminando el desgaste de apertura parcial y garantizando cero fugas. Esta funcionalidad binaria es crucial para mantener la seguridad operativa durante las pruebas de pozos o el mantenimiento del equipo.

3. Resistencia a la corrosión y la abrasión

El petróleo crudo y el gas natural a menudo contienen elementos corrosivos (H₂s, CO₂) y partículas abrasivas. Válvulas de puerta construidas con aleaciones resistentes a la corrosión (por ejemplo, acero inoxidable dúplex, monel) o recubierto con polímeros especializados (PTFE, carburo de tungsteno) resistir la degradación química y la erosión. Por ejemplo, las válvulas en plataformas en alta mar usan cuerpos de bronce de níquel-aluminio para combatir la corrosión de agua salada.

4. Capacidad de apagado de emergencia

En los campos petroleros, emergencias como incendios de pozos o rupturas de tuberías exigen una respuesta rápida. El diseño a prueba de fallas de las válvulas de compuerta les permite apagar el flujo en segundos, ya sea manualmente o mediante sistemas automatizados integrados con SCADA (control de supervisión y adquisición de datos). Su sellado ajustado también previene los desastres ambientales al contener fluidos peligrosos.

Menú Web

Búsqueda de productos

Idioma

Salir del menú

noticias

Categorías de noticias

Categorías de productos

PUBLICACIONES RECIENTES

-

¿Cuáles son los escenarios de aplicación específicos de válvulas en campos petroleros?

2024-06-01 -

¿Se puede cerrar rápidamente la válvula de compuerta de lodo en caso de explosión?

2024-06-02 -

¿Cuáles son los usos de las válvulas para campos petroleros?

2024-06-10 -

¡Bienvenido a Zhonglin Oil Equipment!

2024-07-08 -

¿En qué industrias se utiliza ampliamente la VÁLVULA DE COMPUERTA?

2024-09-14

¿Qué es una válvula de puerta y por qué es crucial para la extracción de aceite?

-

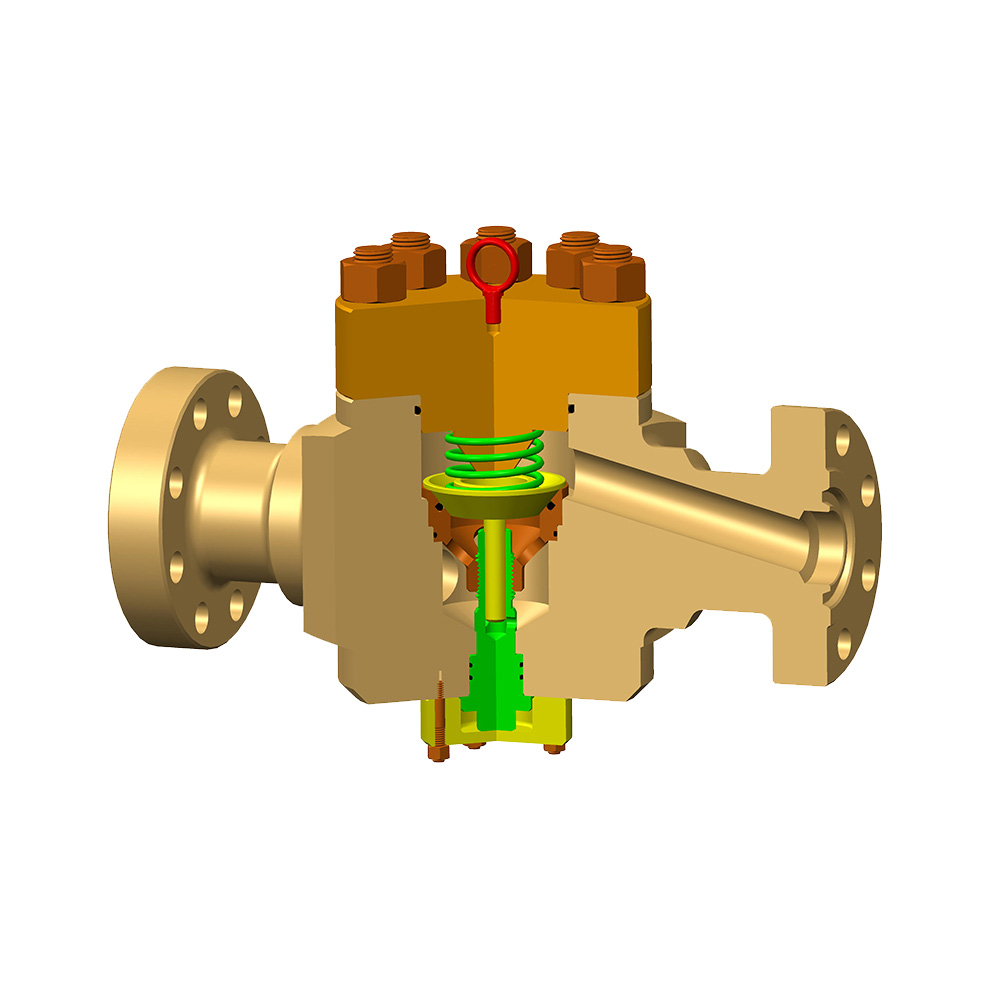

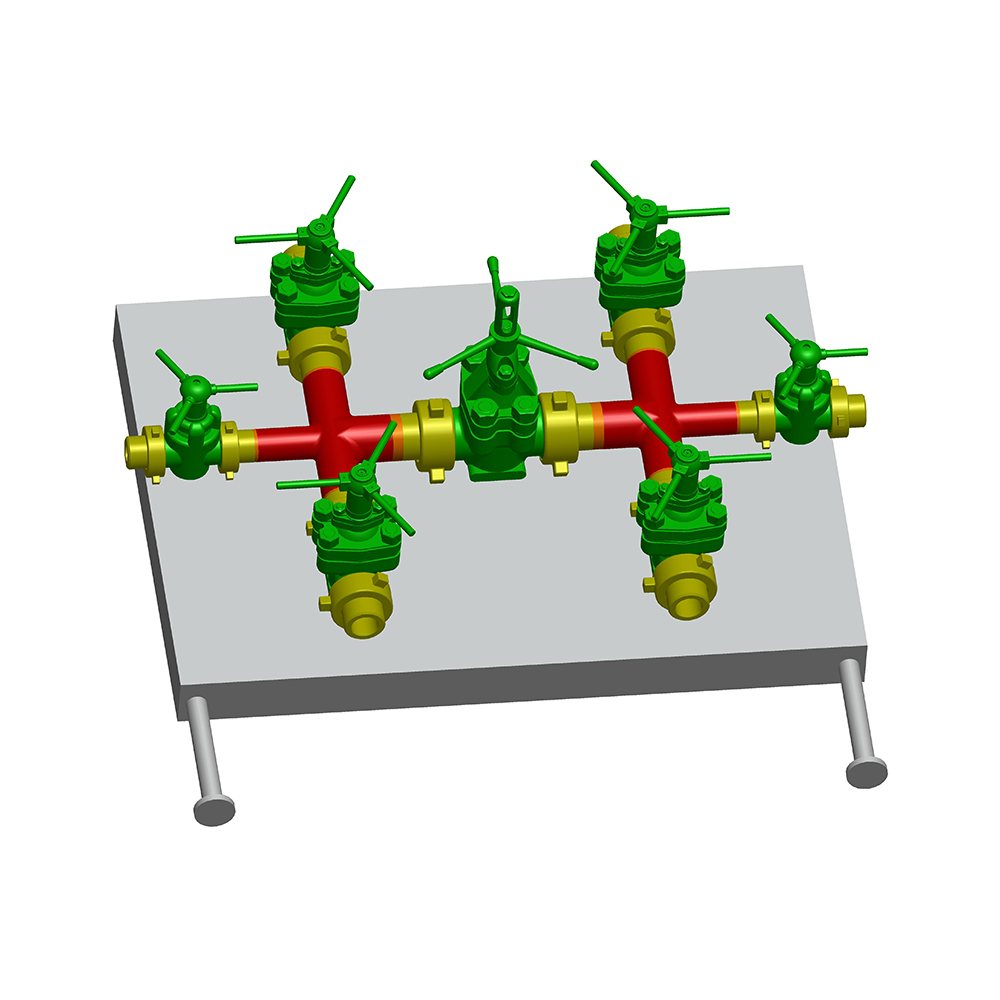

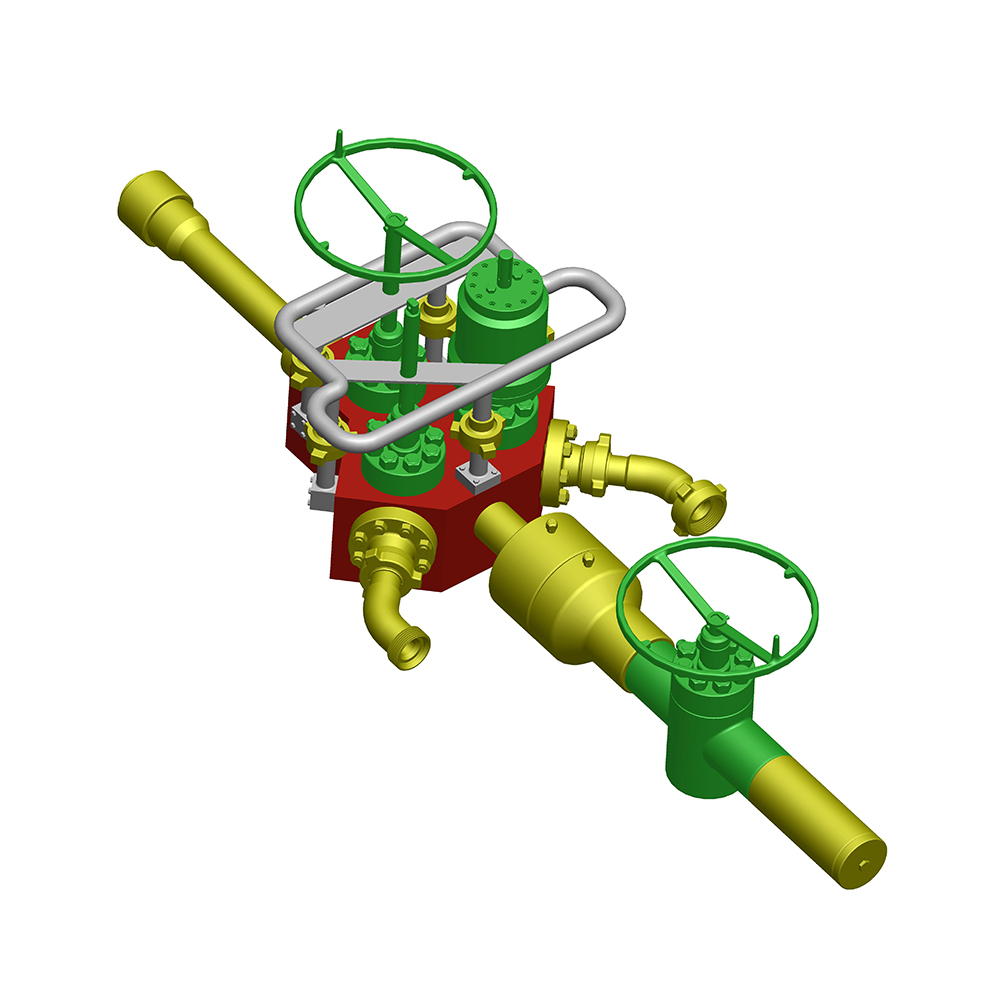

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

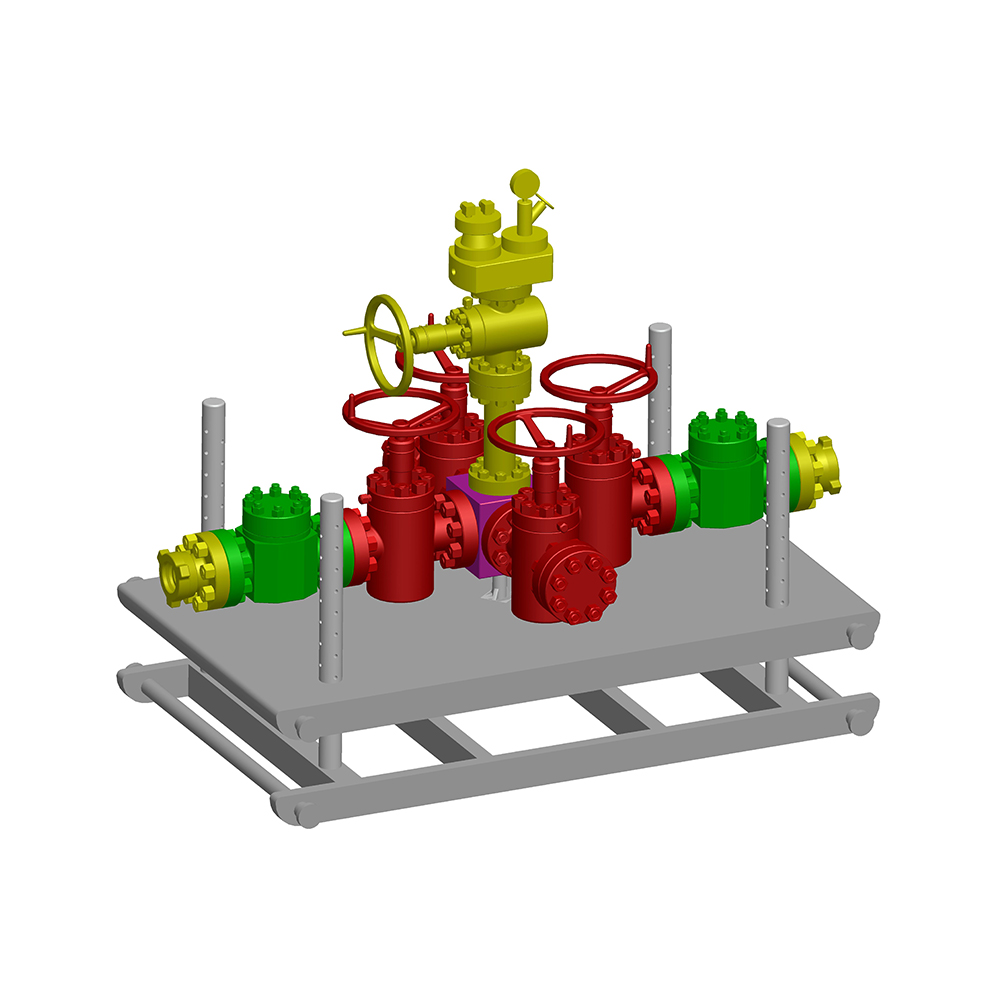

Tamaños del cabezal de flujo: 1-13/16" ~9” Clasificación de presión: 5000 psi- 15000 psi Clasificación de tracción máxima: 435 000 a 1 500 000 lb a 0 PSI Las unidades superior e inferior e...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles

Comuníquese con el equipo de soporte de Zhonglin para cualquier consulta

Multitud:

+86-18066199628/ +86-18805110688

Correo electrónico:

[email protected] /

Add: 88 Ronghua Road Yancheng Nueva zona de desarrollo industrial de alta tecnología Yancheng, República Popular China de Jinagsu

Derechos de autor © Jiangsu Zhonglin Oil Equipment Co., Ltd. Fabricantes de equipos petroleros de China