En el mundo de alto riesgo de la perforación de petróleo, cada componente debe soportar presiones extremas, entornos corrosivos y rigurosas demandas operativas. Entre los equipos críticos desplegados en los sistemas de perforación, válvula de compuerta S han surgido como la opción de referencia para ingenieros y operadores.

1. Diseño robusto para entornos de alta presión

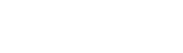

Las operaciones de perforación de petróleo a menudo implican el manejo de fluidos presurizados, lloses abrasivos y mezclas de gas a profundidades superiores a miles de metros. Las válvulas de puerta se destacan en estas condiciones debido a su diseño de movimiento lineal. A diferencia de las válvulas giratorias (por ejemplo, válvulas de bola o mariposa), las válvulas de compuerta cuentan con una puerta plana en forma de cuña que se mueve perpendicular a la ruta de flujo. Este diseño minimiza la turbulencia y la caída de presión cuando está completamente abierto, asegurando una transferencia eficiente de líquidos incluso en escenarios de alta presión.

Además, las válvulas de puerta están diseñadas con superficies de sellado de metal a metal, típicamente hechas de acero inoxidable endurecido o materiales de aleación. Estos sellos proporcionan un cierre de fuga, crítico para prevenir explosiones o liberaciones de hidrocarburos no controladas, una prioridad de seguridad no negociable en la perforación.

2. Durabilidad superior en condiciones duras

Los entornos de perforación exponen las válvulas a productos químicos corrosivos, arena y partículas que pueden degradar los componentes con el tiempo. Las válvulas de puerta son únicas adecuadas para estos desafíos:

Flexibilidad de cuña: muchas válvulas de compuerta usan un diseño de cuña flexible, que permite una ligera deformación bajo presión para mantener un sello apretado, incluso si el cuerpo de la válvula o las experiencias del asiento se desgasta.

Construcción de diámetro completo: la ruta de flujo sin obstrucciones de una válvula de puerta reduce la erosión de los fluidos abrasivos, un problema común en las válvulas con flujo restringido (por ejemplo, válvulas de globo).

Resistencia a la corrosión: los fabricantes a menudo cubren válvulas de compuerta con materiales como Inconel o aplican revestimientos epoxi para combatir el sulfuro de hidrógeno (H₂S) y la corrosión de agua salada, prevalente en la perforación en alta mar.

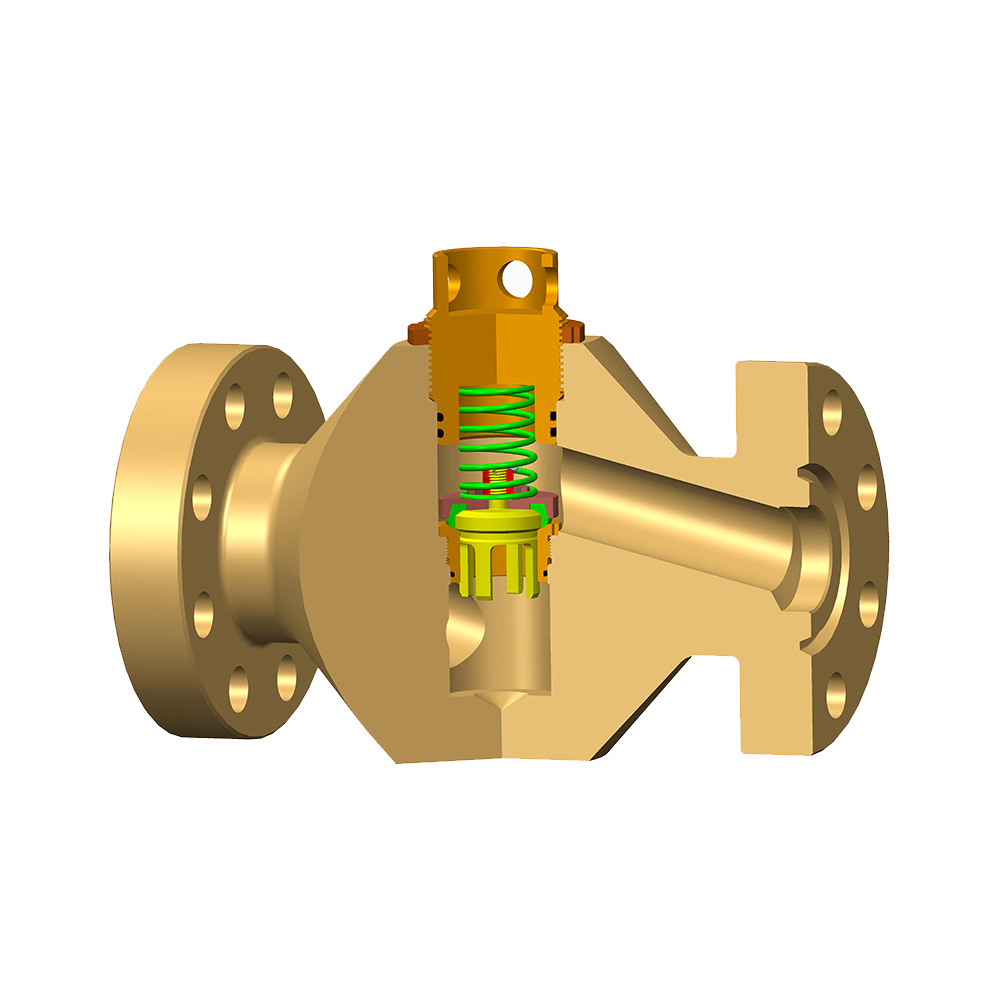

3. Confiabilidad operativa y simplicidad

En los sitios de perforación remota o las plataformas en alta mar, las oportunidades de mantenimiento son limitadas, y las fallas de la válvula pueden conducir a un tiempo de inactividad costoso. Las válvulas de compuerta ofrecen bajo mantenimiento y larga vida útil debido a su mecanismo simple con menos piezas móviles. A diferencia de las válvulas de bola, que dependen de sellos rotativos complejos, o válvulas de diafragma propensas a la degradación del elastómero, las válvulas de compuerta requieren lubricación mínima y son más fáciles de reparar in situ.

Además, las válvulas de puerta son bidireccionales, lo que permite el flujo en cualquier dirección sin comprometer el rendimiento. Esta versatilidad simplifica la instalación y reduce el riesgo de error humano durante la configuración.

4. Rentabilidad sobre el ciclo de vida de la válvula

Si bien las válvulas de puerta pueden tener un costo inicial más alto en comparación con algunas alternativas, su costo total de propiedad (TCO) a menudo es más bajo. Por ejemplo:

Tiempo de inactividad reducido: su durabilidad minimiza los apagados no planificados para los reemplazos.

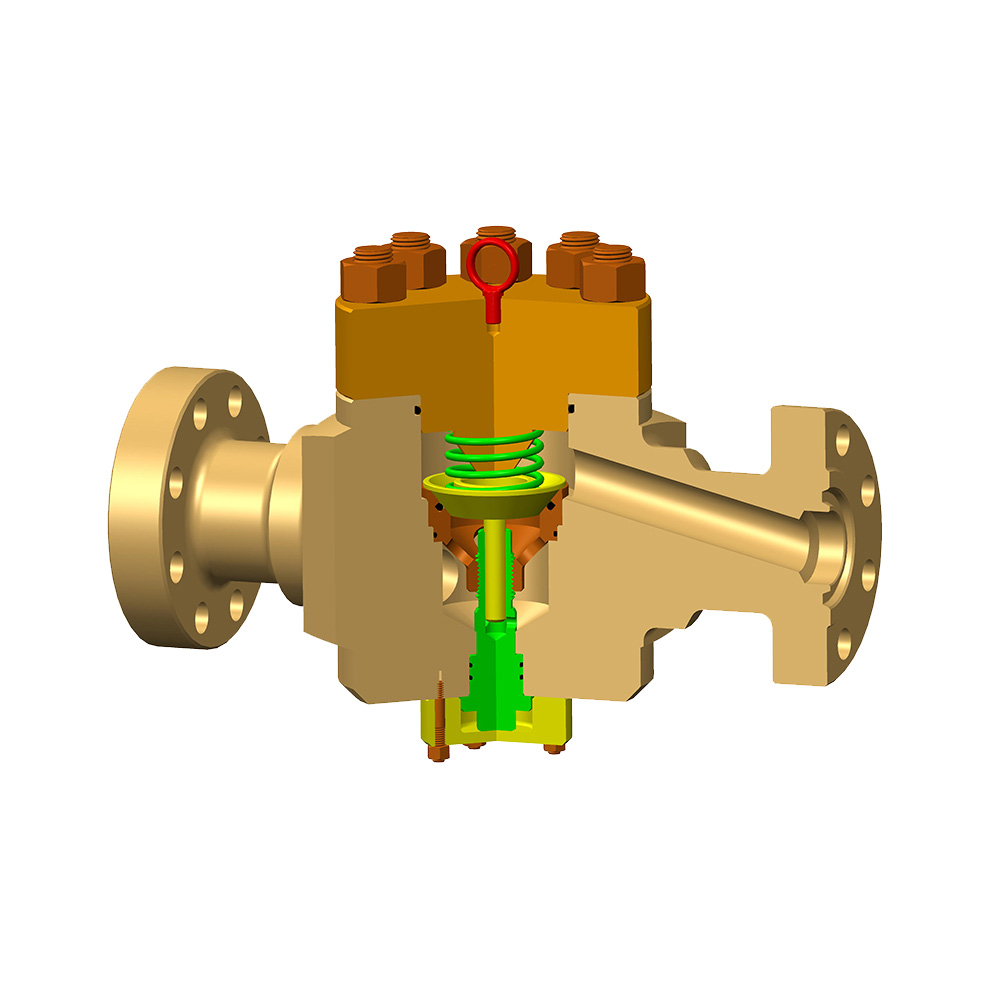

Intercambiabilidad: las válvulas de compuerta se adhieren a diseños estandarizados (por ejemplo, especificaciones API 6A o 6D), asegurando la compatibilidad entre los sistemas de perforación y la reducción de los costos de inventario.

Escalabilidad: desde cabezas de pozo hasta tuberías, las válvulas de compuerta se pueden escalar para varias clases de presión (por ejemplo, 5,000 psi a 20,000 psi), reduciendo la necesidad de múltiples tipos de válvulas.

Un estudio de 2022 realizado por la Sociedad de Ingenieros de Petróleo (SPE) comparó el rendimiento de la válvula en las operaciones del Golfo de las Aguas profundas de México. Las válvulas de puerta demostraron una tasa de confiabilidad del 98.5%durante cinco años, superan las válvulas de bola (92%) y las válvulas de verificación (88%). Sus modos de falla estaban predominantemente vinculados a factores externos (por ejemplo, formación de hidratos), no el diseño de la válvula en sí.

Menú Web

Búsqueda de productos

Idioma

Salir del menú

noticias

Categorías de noticias

Categorías de productos

PUBLICACIONES RECIENTES

-

¿Cuáles son los escenarios de aplicación específicos de válvulas en campos petroleros?

2024-06-01 -

¿Se puede cerrar rápidamente la válvula de compuerta de lodo en caso de explosión?

2024-06-02 -

¿Cuáles son los usos de las válvulas para campos petroleros?

2024-06-10 -

¡Bienvenido a Zhonglin Oil Equipment!

2024-07-08 -

¿En qué industrias se utiliza ampliamente la VÁLVULA DE COMPUERTA?

2024-09-14

¿Por qué se prefieren las válvulas de compuerta sobre otros tipos de válvulas en la perforación de aceite?

-

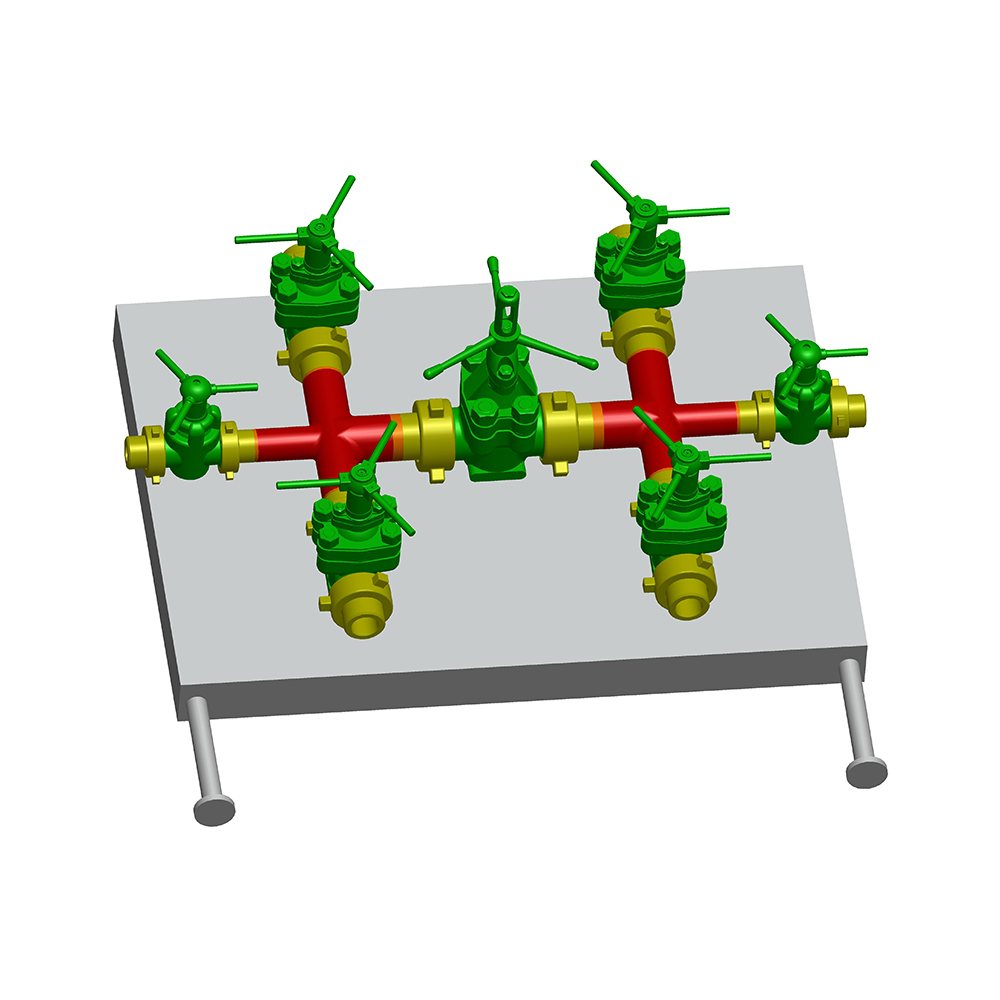

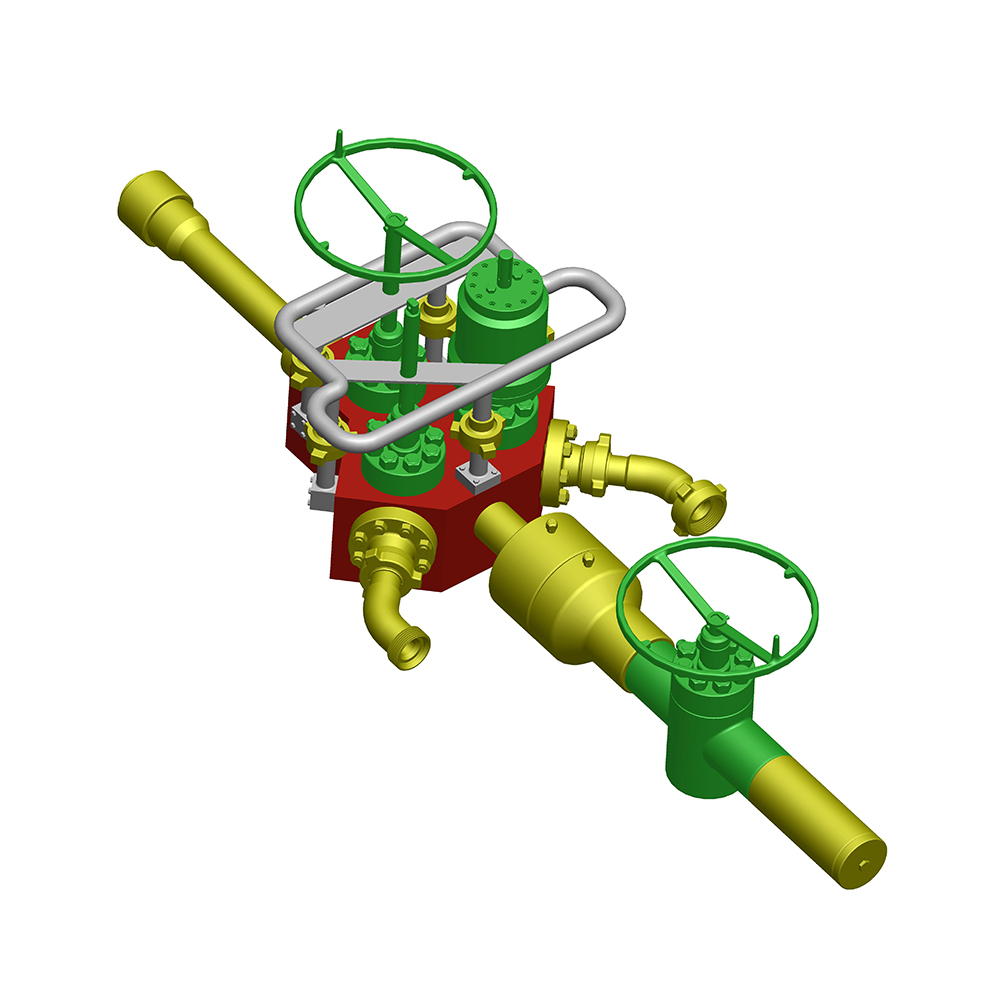

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

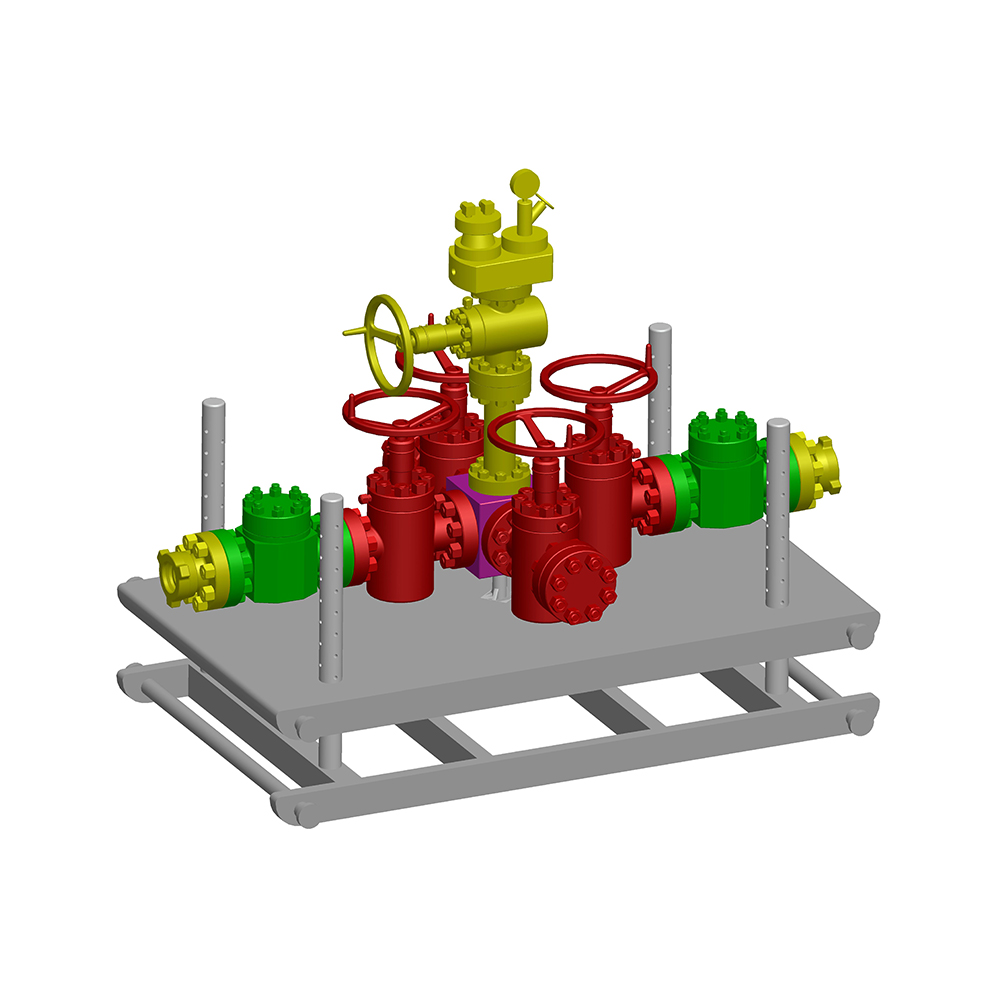

Tamaños del cabezal de flujo: 1-13/16" ~9” Clasificación de presión: 5000 psi- 15000 psi Clasificación de tracción máxima: 435 000 a 1 500 000 lb a 0 PSI Las unidades superior e inferior e...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles

Comuníquese con el equipo de soporte de Zhonglin para cualquier consulta

Multitud:

+86-18066199628/ +86-18805110688

Correo electrónico:

[email protected] /

Add: 88 Ronghua Road Yancheng Nueva zona de desarrollo industrial de alta tecnología Yancheng, República Popular China de Jinagsu

Derechos de autor © Jiangsu Zhonglin Oil Equipment Co., Ltd. Fabricantes de equipos petroleros de China