En pozos de petróleo y gas miles de metros de profundidad, válvulas de puerta son como guardias silenciosos, ondas de calor duraderas superiores a 200 ° C y presiones extremas de 70MPa. Cada deformación de 0.1 mm de estos componentes de acero puede dar lugar a decenas de miles de dólares en pérdidas en el sitio del pozo.

1. TRAP termodinámica: cómo la temperatura reorganiza el destino de los metales

Cuando la temperatura de la cabeza del pozo excede el punto crítico de 150 ° C, las válvulas de compuerta de acero de carbono ordinarias enfrentarán una caída en forma de acantilado en las propiedades del material. Según la prueba estándar ASTM E21, la resistencia al rendimiento del acero de aleación 25CRMO4 decaerá en un 12% por cada aumento de 50 ° C en temperatura, mientras que el coeficiente de expansión térmica continúa aumentando a una velocidad de 0.8 × 10^-5/° C. Este cambio microscópico desencadenará una triple crisis:

REFICIÓN DE LA SEGURA DE SELOR: El área de contacto entre el asiento de la válvula y la placa de la puerta produce un flujo de plástico a alta temperatura continua, y la planitud de 0.04 mm requerida por el estándar API 6D puede exceder el estándar en un 300% en 48 horas

Cracking de corrosión por estrés (SCC): la eficiencia de penetración del medio H2S a alta temperatura aumenta en 5 veces, y la tasa de corrosión intergranular alcanza 8-12 veces que las condiciones de temperatura normal

Fatiga del ciclo térmico: las operaciones de reparación de pozos frecuentes hacen que el cuerpo de la válvula resistente ± 80 ℃ Diferencia de temperatura, y la vida útil de la fatiga decae un 40% después de 500 ciclos

Las lecciones del campo petrolero pesado de Alberta en Canadá confirman esto: 23 grupos de pozos SAGD que usan válvulas de puerta ordinarias tenían un 78% de accidentes de fractura del vástago después de 8 meses de operación continua, con pérdidas económicas directas de 19 millones de dólares estadounidenses.

2. El poder destructivo invisible de la pulsación de presión

En el desarrollo de petróleo y gas de aguas profundas, las fluctuaciones de presión que las válvulas de compuerta deben resistir con creces exceden con creces la cognición tradicional. Los datos de monitoreo en tiempo real de una plataforma de aguas profundas en el Golfo de México mostraron que la válvula de puerta submarina experimentó hasta 1,200 choques de presión en 24 horas, con la presión máxima alcanzando 1.8 veces el valor nominal. Los principales modos de falla causados por esta carga dinámica incluyen:

Desflexión de la puerta de la cuña: cuando la presión transitoria excede los 34.5 mPa, la deformación elástica de la puerta de 2 pulgadas puede alcanzar 0.15 mm, destruyendo por completo los requisitos de sellado del estándar API 598

Efecto de martillo de agua de la cavidad de la válvula: cuando la velocidad de cierre de la válvula excede los 0,5 m/s, la presión de la onda de choque convertida de la energía cinética del medio puede alcanzar 2.3 veces la presión de trabajo

Aflojamiento del sistema de embalaje: el embalaje de PTFE exhibe un "efecto de memoria" bajo una presión alterna, y la deformación permanente de compresión alcanza el 45% después de 3.000 ciclos

Iii. Avance: fusión e innovación de la ciencia de los materiales y monitoreo inteligente

La ingeniería moderna de petróleo y gas está rompiendo las limitaciones tradicionales a través de tres caminos técnicos principales:

Cuerpo de válvula compuesto de gradiente: la tecnología de pulverización de plasma se utiliza para construir un recubrimiento de gradiente CR3C2-NICR/WC-CO, que mantiene la superficie de sellado a 650 ℃ durante 82 horas RC Dureza, tasa de desgaste reducida a 0.003 mm/mil veces de apertura y cierre

Advertencia gemela digital: los sensores de fibra óptica implantados monitorean la distribución de deformación del cuerpo de la válvula en tiempo real, y el modelo digital establecido por la simulación FEM puede predecir la falla del sello con 72 horas de anticipación

Cambio de fase Lubricación de almacenamiento de energía: la parafina microencapsulada está incrustada en el empaque del vástago de la válvula, que absorbe el calor durante el cambio de fase a alta temperatura y estabiliza el coeficiente de fricción en el rango de 0.08-0.12

IV. Selección técnica detrás de la cuenta económica

Comparando el costo del ciclo de vida (LCC) de las soluciones tradicionales y las tecnologías innovadoras, se puede encontrar que: aunque el costo de adquisición de la nueva válvula de puerta es 40% más alta, sus beneficios integrales en 5 años han aumentado en 2.3 veces. Tomando un campo de aceite de aguas profundas con una salida diaria de 100,000 barriles como ejemplo, el uso de válvulas de puerta mejoradas puede:

Reducido tiempo de inactividad no planificado en un 82%

Consumo reducido de repuestos en un 67%

Riesgo reducido de intervención de personal en un 91%

Intensidad de emisión de carbono optimizada en un 39%

Esta actualización tecnológica no solo mejora la confiabilidad del equipo, sino que también cambia cualitativamente el margen de seguridad de todo el sistema de producción.

Menú Web

Búsqueda de productos

Idioma

Salir del menú

noticias

Categorías de noticias

Categorías de productos

PUBLICACIONES RECIENTES

-

¿Cuáles son los escenarios de aplicación específicos de válvulas en campos petroleros?

2024-06-01 -

¿Se puede cerrar rápidamente la válvula de compuerta de lodo en caso de explosión?

2024-06-02 -

¿Cuáles son los usos de las válvulas para campos petroleros?

2024-06-10 -

¡Bienvenido a Zhonglin Oil Equipment!

2024-07-08 -

¿En qué industrias se utiliza ampliamente la VÁLVULA DE COMPUERTA?

2024-09-14

Juego de precisión a alta temperatura y alta presión: decodificación de la durabilidad del rendimiento de la válvula de la puerta en la producción de petróleo y gas

-

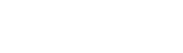

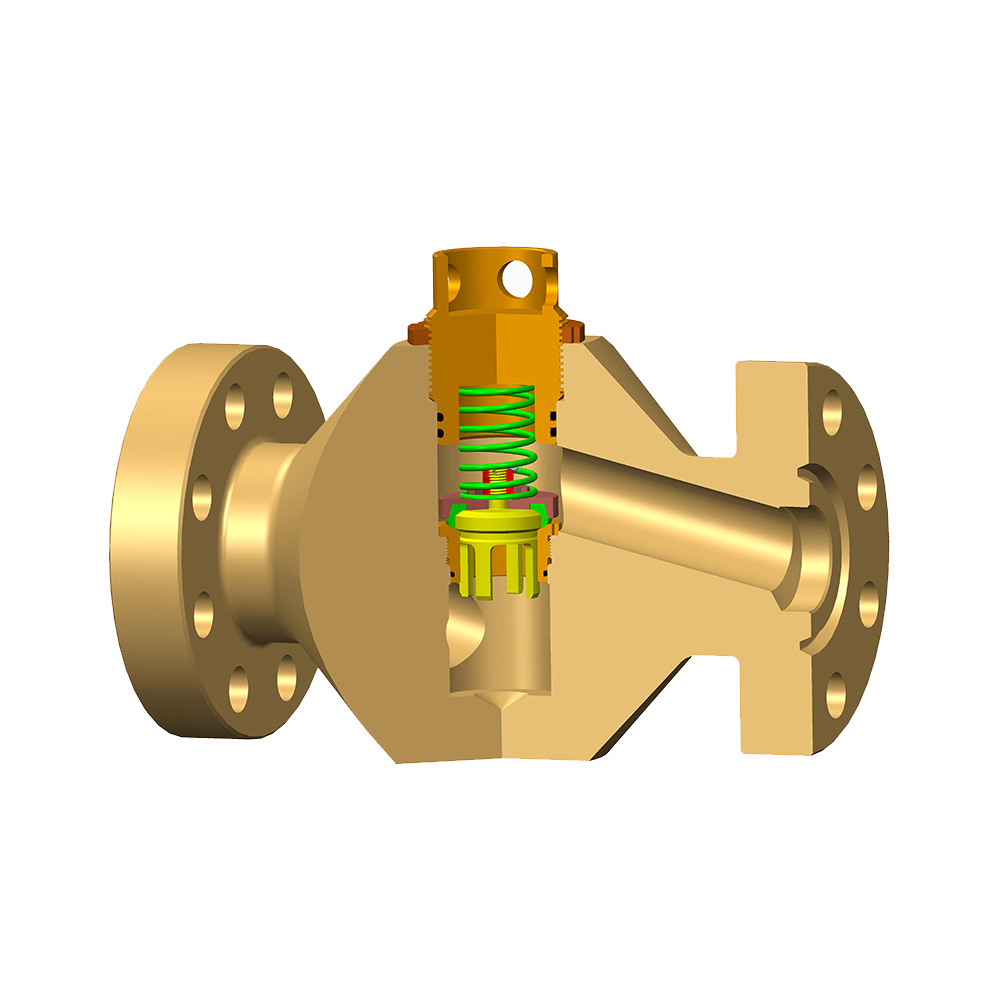

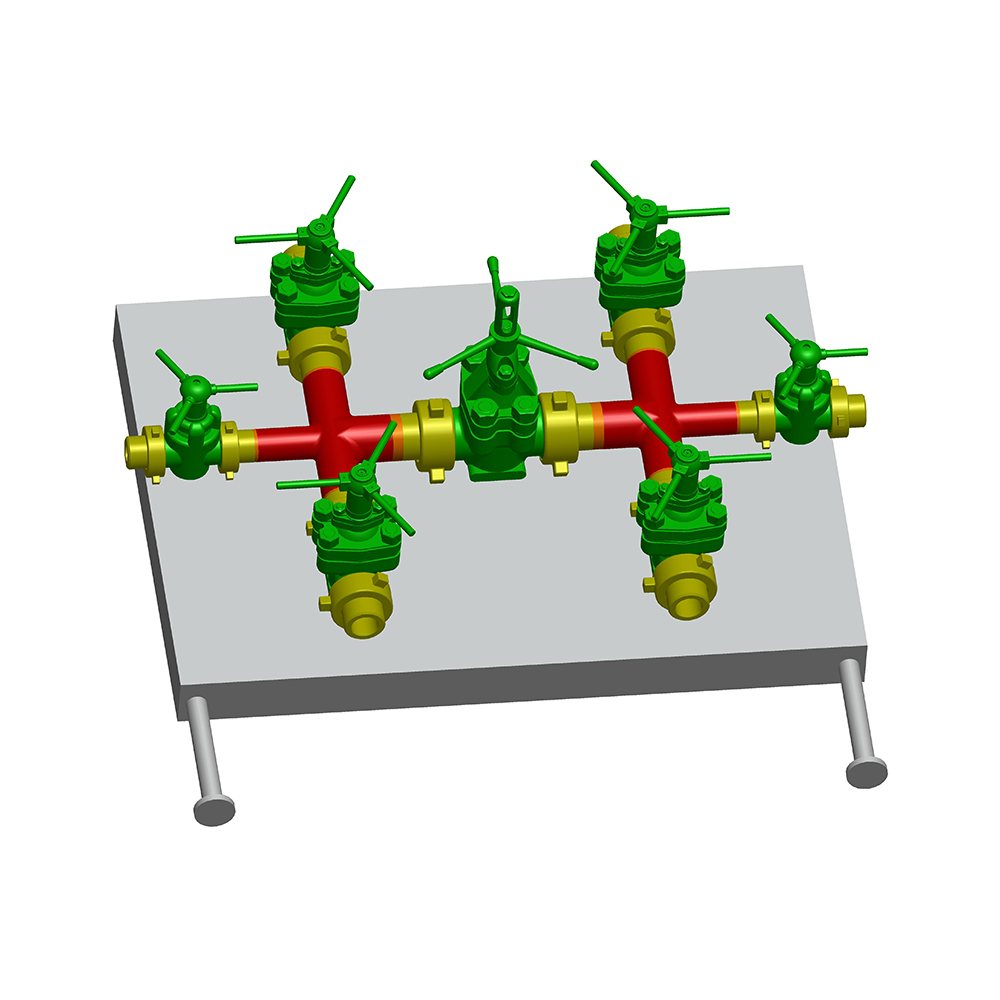

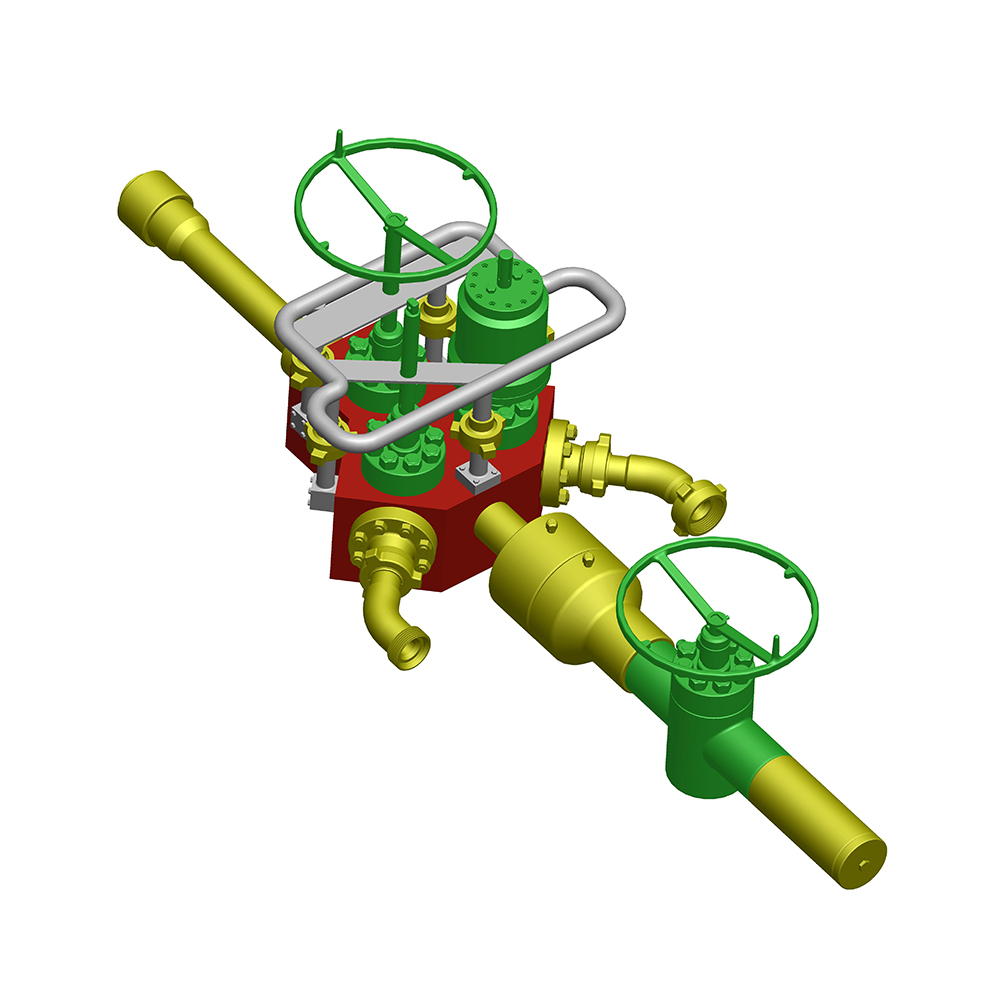

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

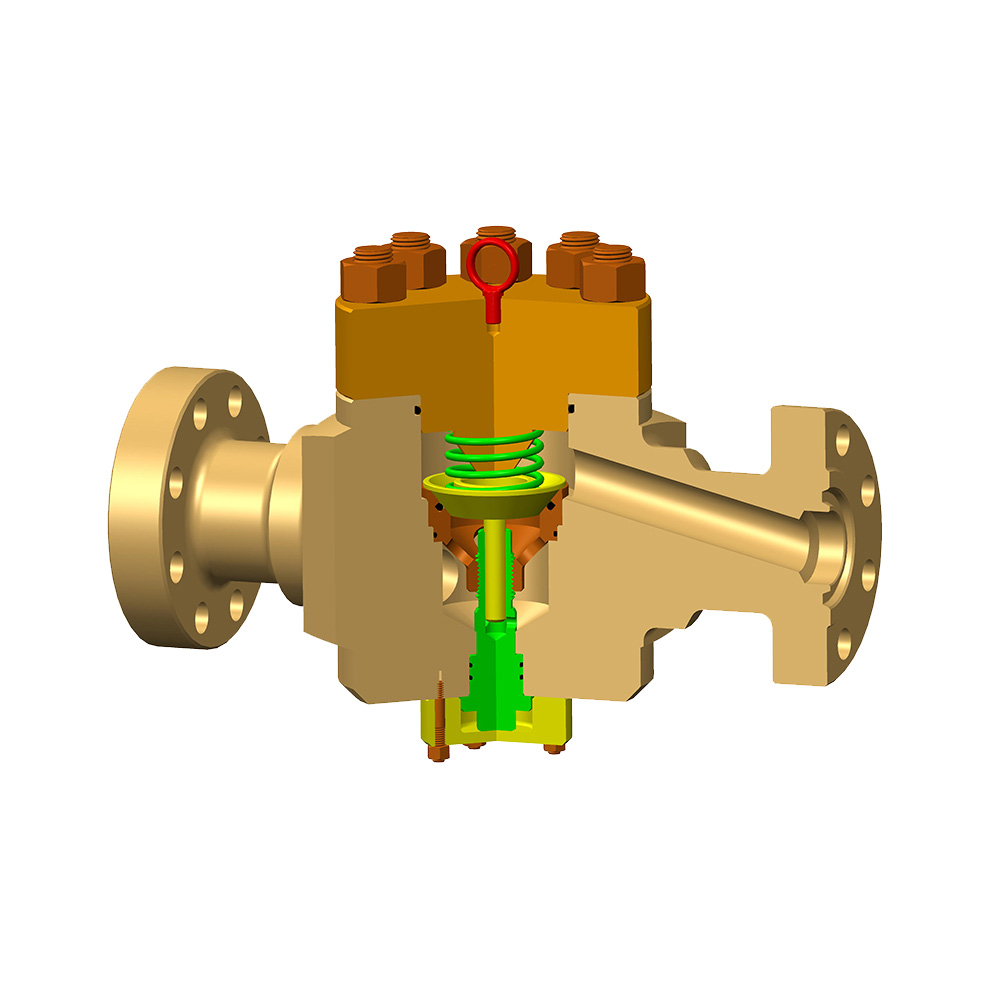

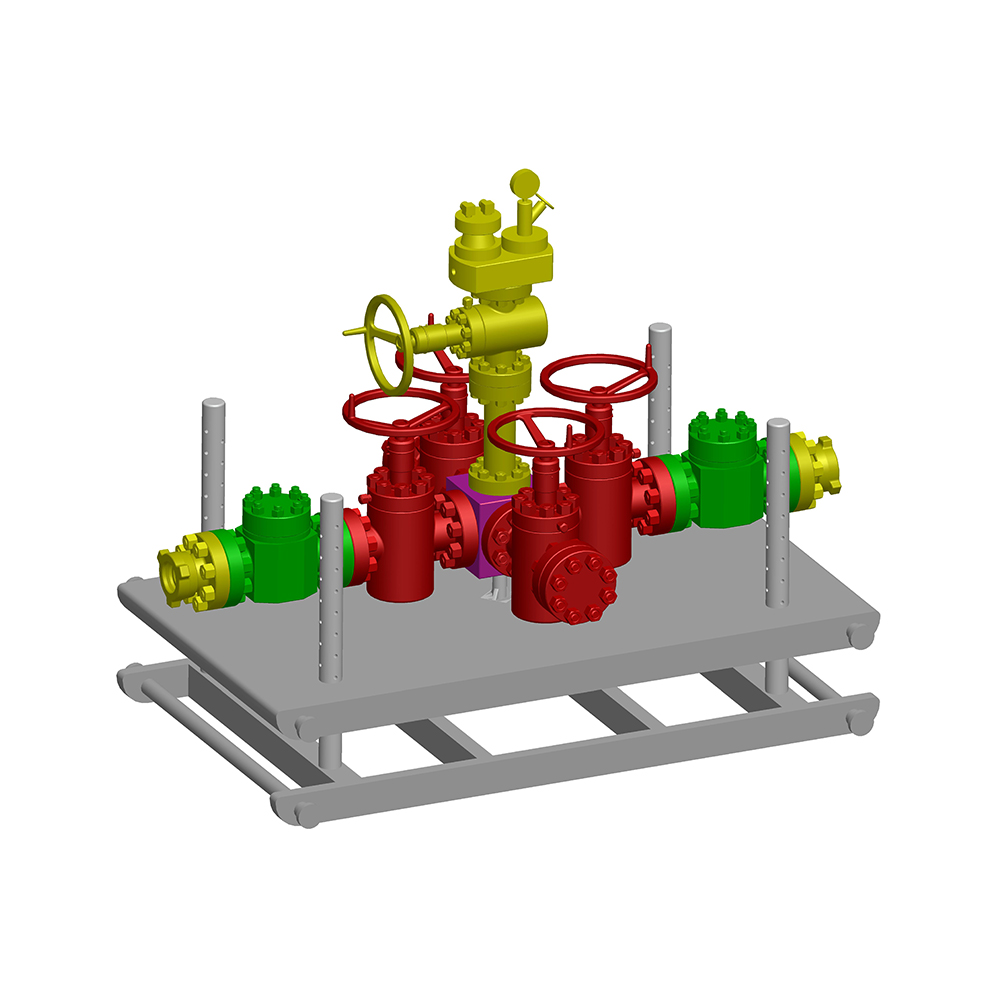

Tamaños del cabezal de flujo: 1-13/16" ~9” Clasificación de presión: 5000 psi- 15000 psi Clasificación de tracción máxima: 435 000 a 1 500 000 lb a 0 PSI Las unidades superior e inferior e...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles

Comuníquese con el equipo de soporte de Zhonglin para cualquier consulta

Multitud:

+86-18066199628/ +86-18805110688

Correo electrónico:

[email protected] /

Add: 88 Ronghua Road Yancheng Nueva zona de desarrollo industrial de alta tecnología Yancheng, República Popular China de Jinagsu

Derechos de autor © Jiangsu Zhonglin Oil Equipment Co., Ltd. Fabricantes de equipos petroleros de China