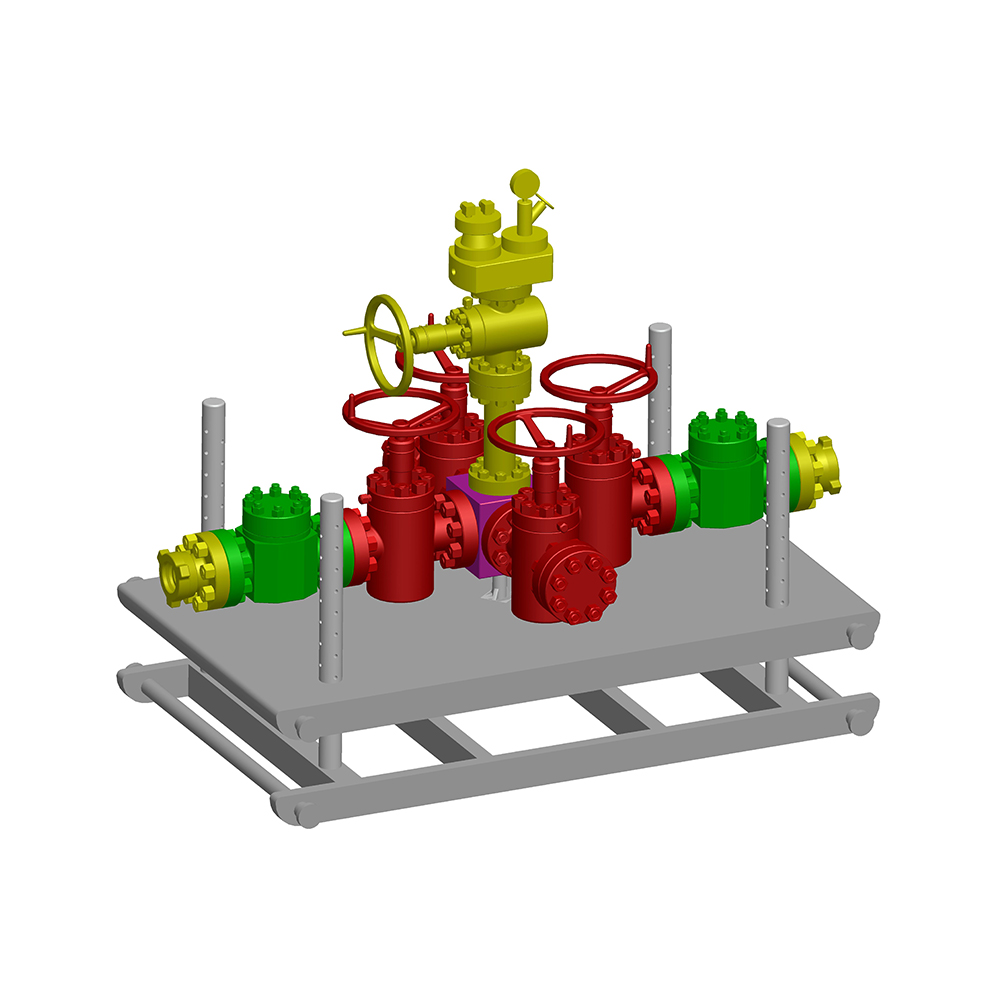

En el mundo de alto riesgo de la producción de petróleo, donde la eficiencia operativa, la seguridad y el control de costos son primordiales, la selección de válvulas industriales es una decisión crítica. Entre los diversos tipos de válvulas disponibles, válvulas de puerta han surgido como una piedra angular de los sistemas de tubería y procesamiento en operaciones aguas arriba y intermedias. Su diseño único y su rendimiento robusto los hacen indispensables para administrar las presiones extremas, los fluidos corrosivos y los entornos volátiles inherentes a la industria del petróleo y el gas.

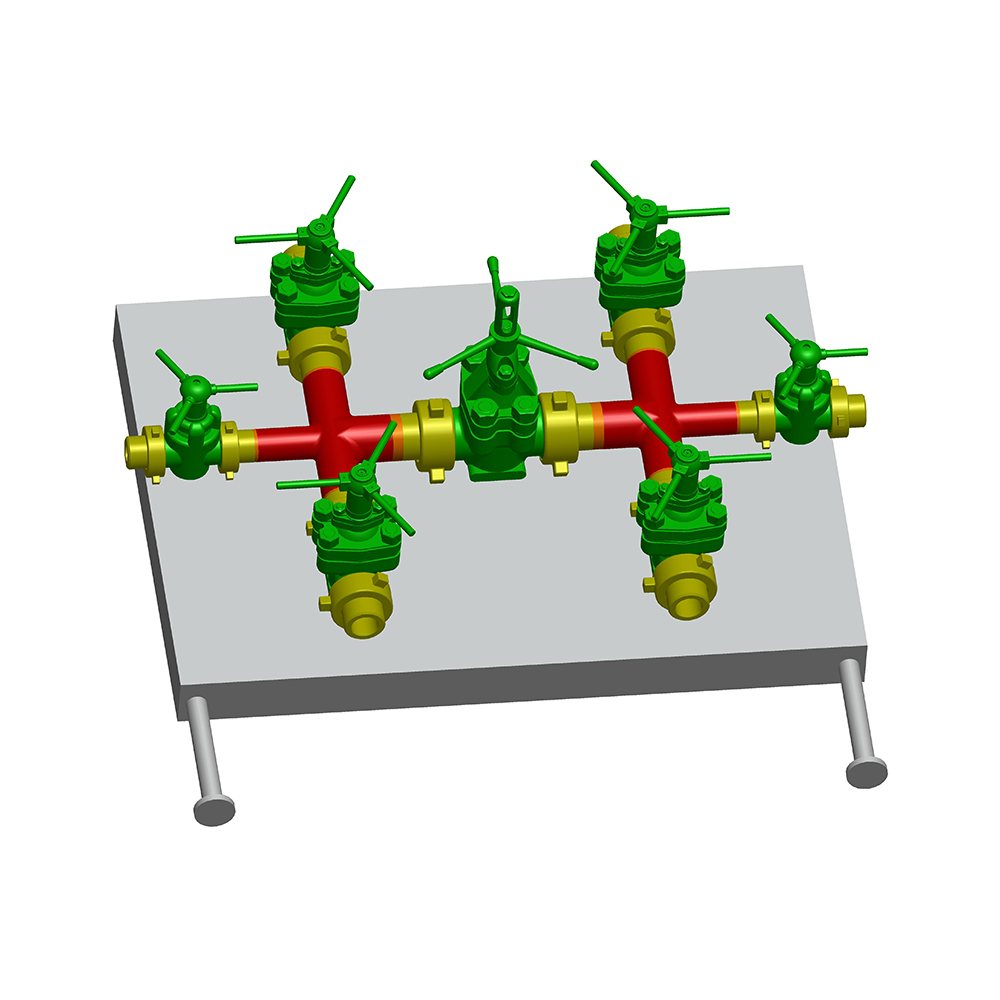

1. Rendimiento de sellado inigualable en entornos de alta presión

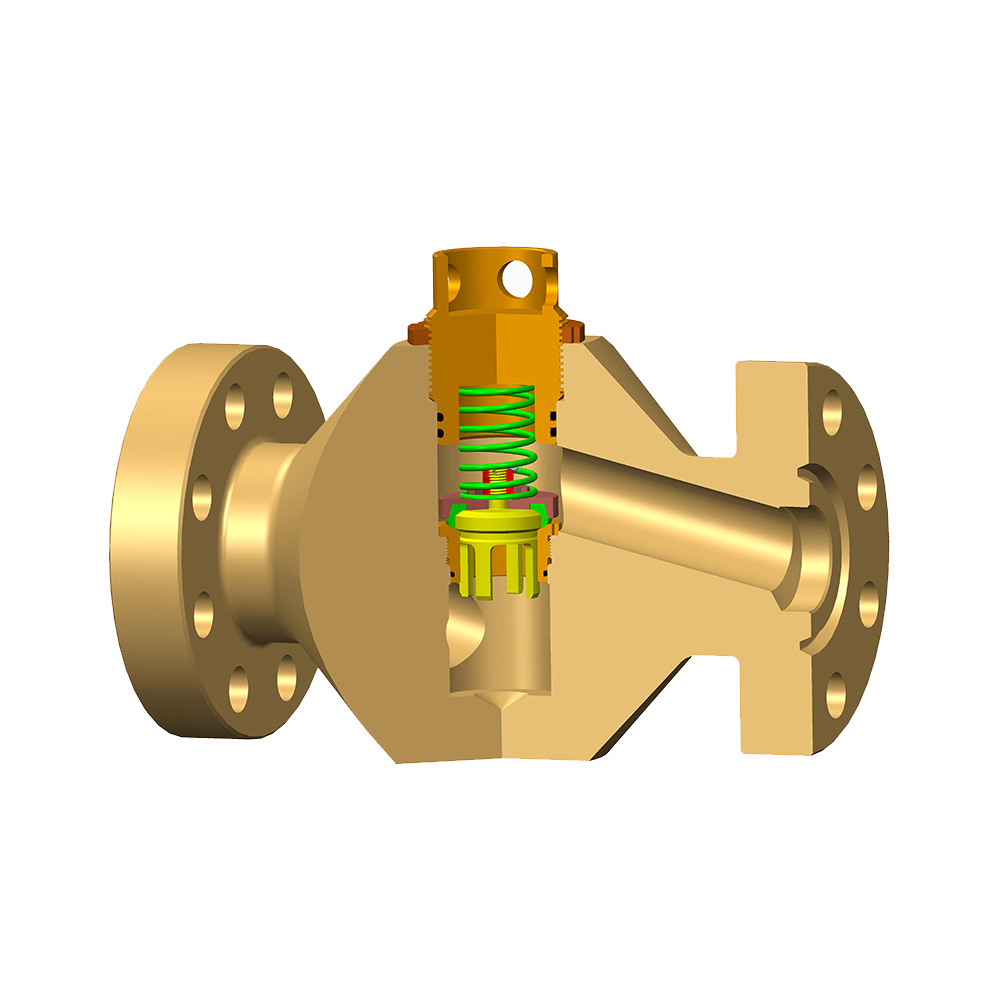

Los sistemas de producción de petróleo funcionan bajo presiones extremas, particularmente en pozos profundos, plataformas en alta mar y tuberías de transmisión de alta presión. Las válvulas de compuerta sobresalen en estas condiciones debido a su diseño de movimiento lineal, donde se deslizan un compuerte plano o en forma de cuña perpendicularmente a la ruta de flujo. Cuando está completamente cerrada, la puerta crea un sello de metal a metal que aísla efectivamente el flujo de fluido, incluso a presiones superiores a 10,000 psi (689 bar).

Este mecanismo de sellado minimiza el riesgo de emisiones fugitivas, una preocupación crítica para el cumplimiento y la seguridad ambiental. A diferencia de las válvulas de bola o las válvulas de mariposa, que se basan en sellos elastoméricos vulnerables a la degradación en entornos ricos en hidrocarburos, las válvulas de compuerta mantienen la integridad durante períodos prolongados. Por ejemplo, en aplicaciones de gas agrio (que contienen H₂S), las válvulas de compuerta construidas con aleaciones resistentes a la corrosión (CRA) como el acero inoxidable dúplex o Inconel® proporcionan un sellado confiable sin comprometer la resistencia del material.

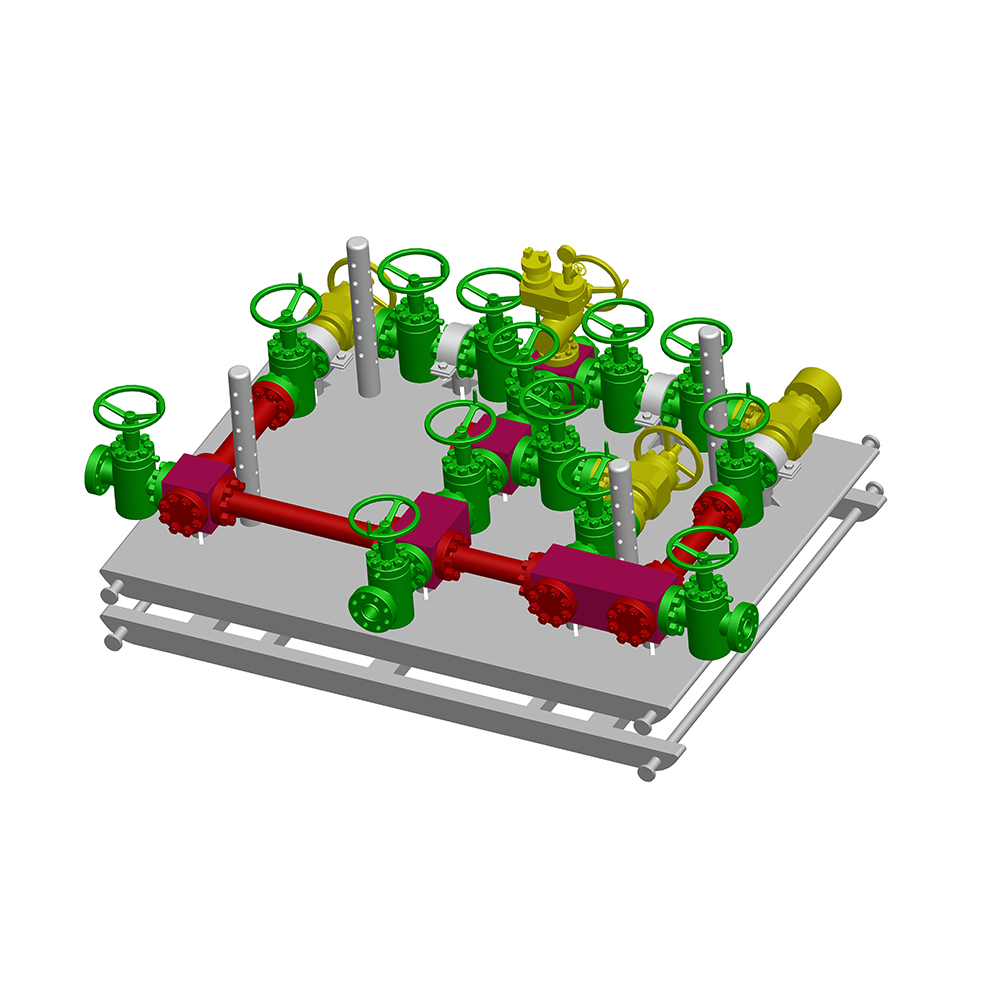

2. Caída de presión mínima para la eficiencia de flujo optimizado

Una ventaja clave de las válvulas de puerta se encuentra en su diseño completo. Cuando se abre completamente, la puerta se retrae completamente en el capó de la válvula, lo que permite que el diámetro interno de la tubería permanezca sin obstáculos. Esto da como resultado una caída de presión casi cero a través de la válvula, un factor crítico para mantener la eficiencia del flujo en las tuberías de larga distancia o los sistemas de producción de alto volumen.

En contraste, las válvulas de globo o las válvulas de aguja introducen turbulencia y restricción de flujo debido a sus tortuosas rutas de flujo. Para los productores de petróleo, incluso una reducción marginal en la caída de presión puede traducirse en ahorros de energía significativos y costos de bombeo reducidos. Por ejemplo, en una tubería de petróleo crudo de 100 km, reemplazar válvulas restrictivas con válvulas de compuerta podría ahorrar millones anualmente en gastos operativos.

3. Durabilidad en condiciones de operación duras

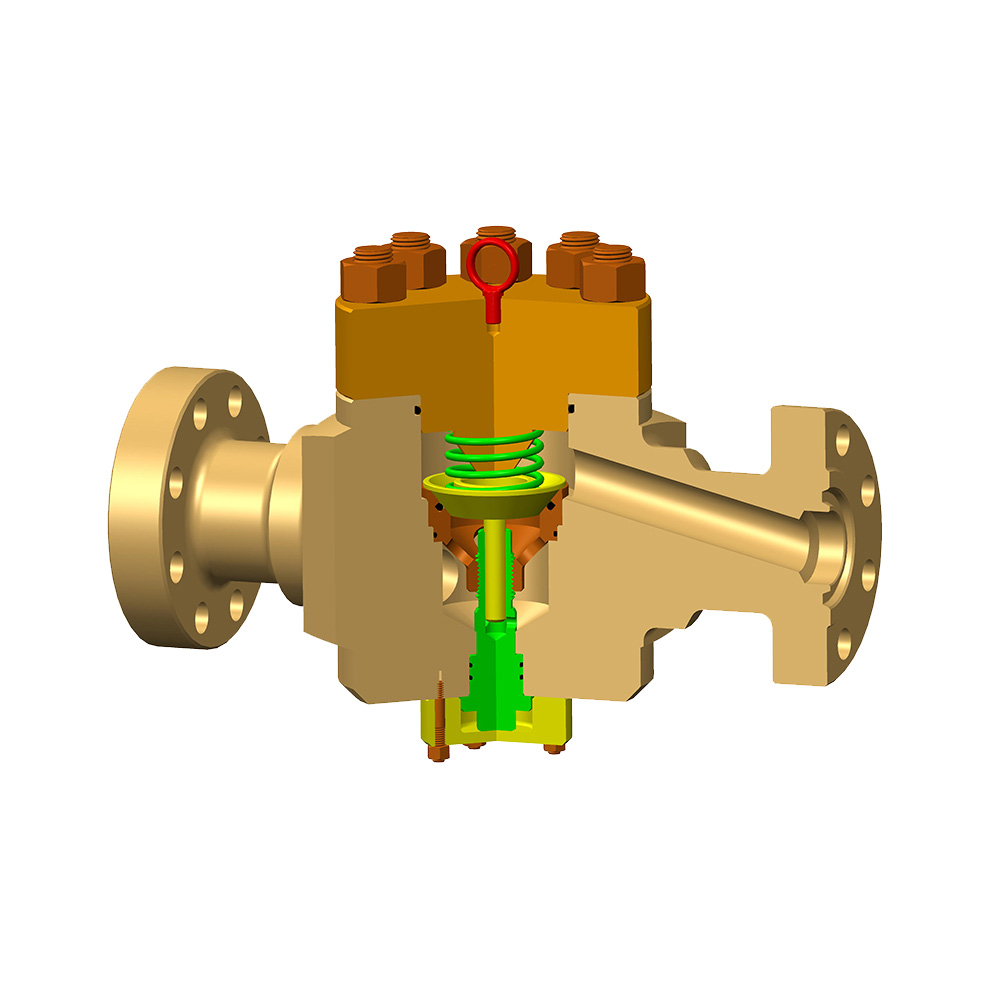

Los entornos de producción de petróleo están plagados de desafíos: partículas de arena abrasiva en petróleo crudo, temperatura extremas (de -50 ° C en campos árticos a 500 ° C en operaciones de recuperación térmica) y productos químicos corrosivos como Co₂ y cloruros. Las válvulas de puerta están diseñadas para resistir estas condiciones a través de:

Selección de material robusto: cuerpos forjados de acero al carbono (ASTM A105) o acero inoxidable (ASTM A182 F316) con puertas de cara dura (recubierto de Stellite®) resisten el desgaste y la erosión.

Resiliencia térmica: diseños seguros a fuego que cumplen con los estándares API 607/6FA aseguran la funcionalidad durante los explosiones o los escenarios de fuego.

Resistencia a la abrasión: en aplicaciones de petróleo pesado, las válvulas de compuerta con asientos de elastómero reforzados o recubrimientos cerámicos soportan los flujos cargados de partículas sin falla.

Un estudio de caso de las arenas petrolíferas de Canadá demostró que las válvulas de compuerta operaron durante más de 15 años sin mantenimiento en servicio de lodo, un testimonio de su longevidad.

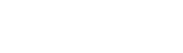

4. Flexibilidad operativa y simplicidad de mantenimiento

Las válvulas de puerta ofrecen capacidad de sellado bidireccional, lo que les permite aislar el flujo en cualquier dirección, una característica crucial para tuberías que requieren protección de flujo inverso. Además, su diseño modular simplifica el mantenimiento. A diferencia de las válvulas de control complejas, las válvulas de puerta se pueden reparar in situ reemplazando la puerta, el tallo o los asientos sin quitar todo el cuerpo de la válvula.

Para aplicaciones submarinas, las válvulas de puerta operadas de forma remota (ROV) equipadas con actuadores hidráulicos permiten ajustes seguros a profundidades superiores a 3.000 metros. Esto reduce la necesidad de costosas intervenciones tripuladas en los campos en alta mar.

5. Cumplimiento de estrictos estándares de la industria

Las válvulas de puerta en la producción de petróleo se adhieren a certificaciones rigurosas, que incluyen:

API 6D/6A: Especifica protocolos de diseño y prueba para válvulas en tuberías y servicio de pozos.

ISO 14313: exige criterios de rendimiento para las válvulas en el transporte de hidrocarburos.

NACE MR0175: garantiza la compatibilidad con entornos de servicio agrio.

Estos estándares garantizan que las válvulas de puerta cumplen con la seguridad, la confiabilidad y los requisitos ambientales de las operaciones modernas de petróleo.

Desde el control de los flujos de cabeza de pozo hasta la gestión de materias primas de refinería, las válvulas de compuerta ofrecen confiabilidad, eficiencia y seguridad en la producción de petróleo. Su capacidad para manejar presiones extremas, minimizar las pérdidas de energía y soportar condiciones duras los hace insustituibles en una industria donde el tiempo de inactividad no es una opción. A medida que los operadores persiguen soluciones rentables y sostenibles, las válvulas de puerta continuarán desempeñando un papel fundamental en la optimización de la recuperación y el transporte de hidrocarburos hasta el futuro.