Las válvulas son componentes críticos en los sistemas de extracción de aceite, que sirven como mecanismos de control para el flujo de fluido, la regulación de la presión y la seguridad. Entre los tipos más utilizados se encuentran válvulas de puerta y válvulas de bola. Si bien ambos tienen propósitos generales similares, sus diseños estructurales, mecanismos operativos y idoneidad para escenarios específicos difieren significativamente. Comprender estas diferencias es esencial para optimizar la eficiencia, la seguridad y la rentabilidad en las operaciones de campos petroleros.

1. Diseño estructural y mecanismo de trabajo

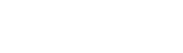

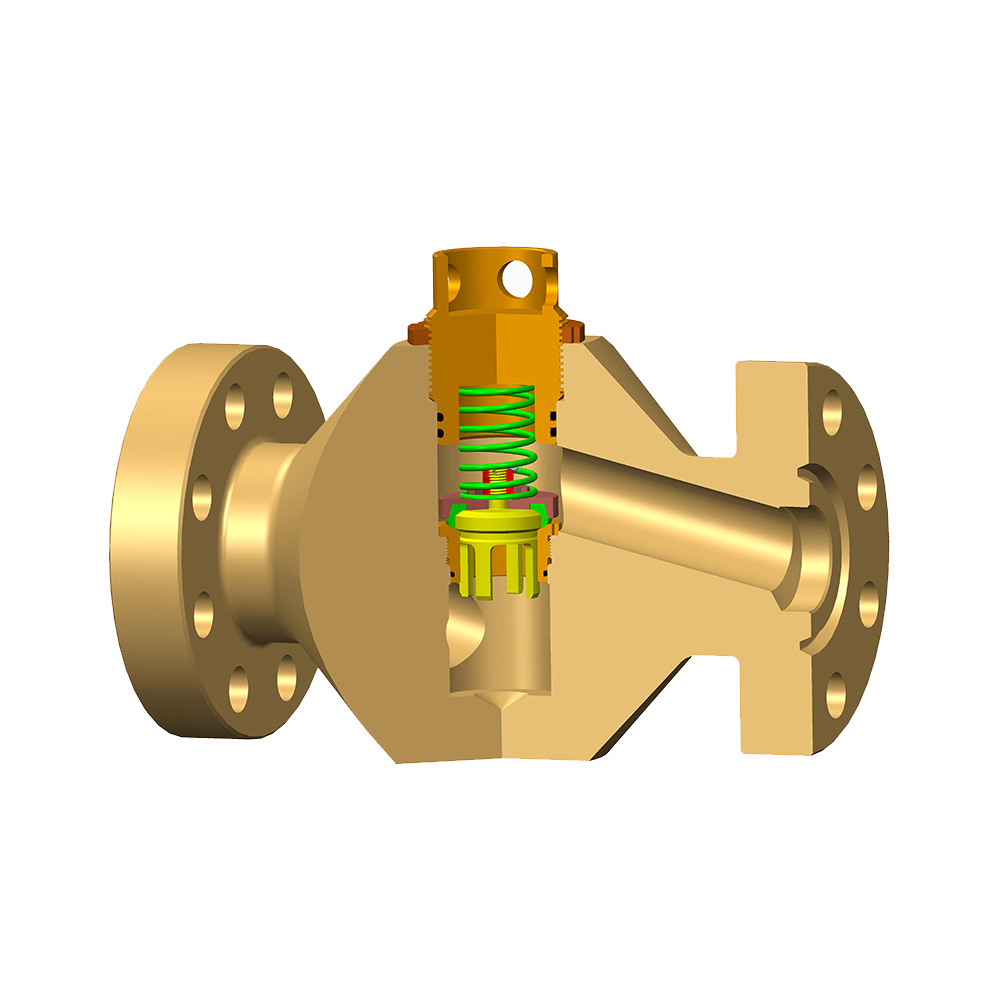

La distinción fundamental entre las válvulas de puerta y las válvulas de bola se encuentra en sus estructuras internas. Una válvula de puerta emplea una puerta plana o en forma de cuña que se mueve verticalmente para bloquear o permitir el flujo de fluido. Cuando se abre completamente, la puerta se retrae completamente en el cuerpo de la válvula, creando una ruta de flujo recto con una resistencia mínima. Este diseño minimiza la caída de presión, lo que hace que las válvulas de puerta sean ideales para aplicaciones que requieren un flujo sin obstrucciones. Sin embargo, el movimiento lineal de la puerta requiere múltiples vueltas del volante, lo que resulta en una operación más lenta.

En contraste, una válvula de bola utiliza un disco esférico (la "bola") con un agujero perforado a través de su centro. Rotando la bola 90 grados alinea el orificio con la tubería para permitir el flujo o posiciona perpendicularmente para bloquear el flujo. Esta operación de cuarto de vuelta permite la apertura y el cierre rápido, una ventaja crítica en los escenarios de apagado de emergencia. El diseño compacto de las válvulas de bola también las hace adecuadas para sistemas con limitaciones de espacio.

2. Control de fluidos y características de rendimiento

Las válvulas de puerta se destacan en aplicaciones de baja frecuencia y flujo completo. Su movimiento lineal permite un control preciso sobre las tasas de flujo cuando se abre parcialmente, aunque el uso prolongado en este estado puede causar erosión de asiento y puerta. En la extracción de aceite, las válvulas de compuerta a menudo se implementan en tuberías que requieren una pérdida de presión mínima, como líneas de transmisión principales o entradas de tanque de almacenamiento. Su capacidad de sellado bidireccional garantiza la confiabilidad en entornos de alta presión.

Sin embargo, las válvulas de bola están diseñadas para apagado rápido y sellado ajustado. El contacto de la pelota con el asiento de la válvula crea un sello robusto, minimizando los riesgos de fuga, una característica vital en el manejo de fluidos peligrosos o de alto valor como el petróleo crudo. Además, su diseño de puerto completo (donde el diámetro del orificio coincide con la tubería) reduce la turbulencia. Sin embargo, las válvulas de bola son menos efectivas para los estranguladores debido al potencial de cavitación y desgaste desigual cuando parcialmente abiertas.

3. Escenarios de aplicación en extracción de aceite

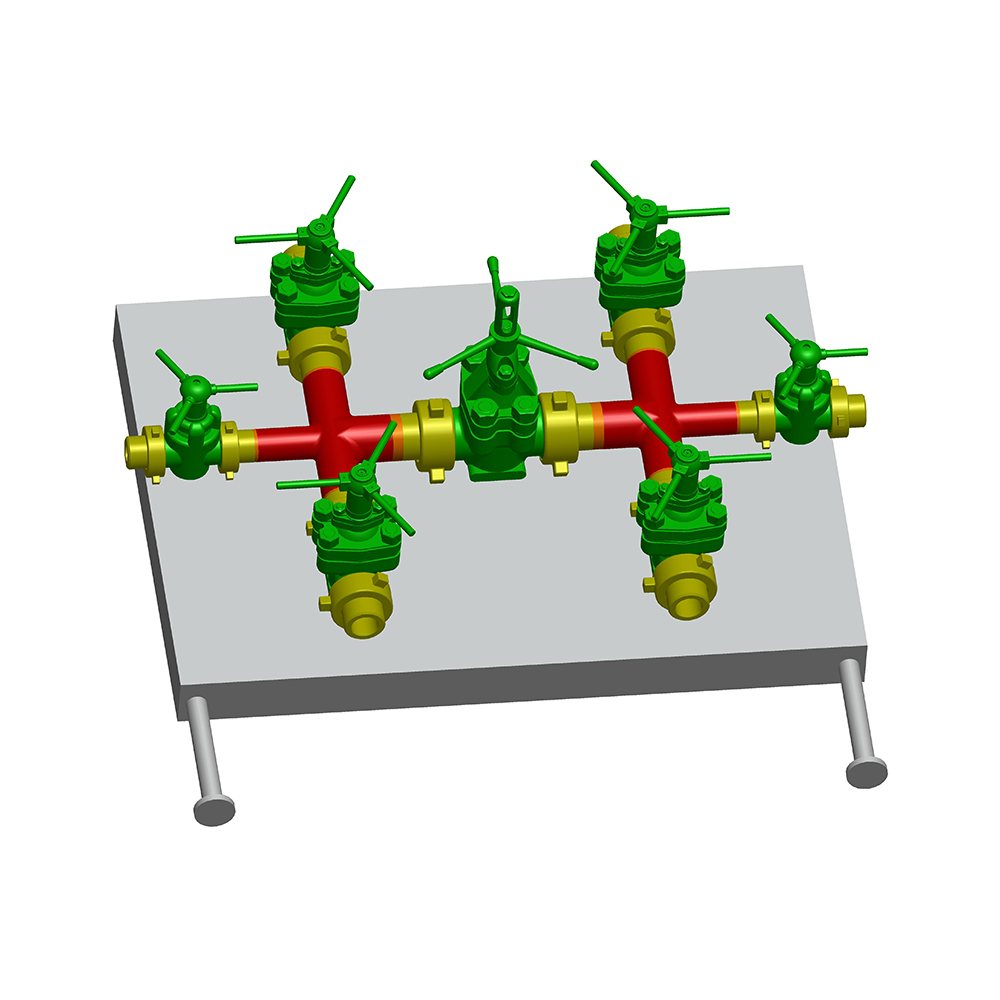

En las operaciones aguas arriba, las válvulas de puerta se usan comúnmente en cabezas de pozo y colectores de producción donde el flujo constante de alto volumen es primordial. Su capacidad para soportar presiones y temperaturas extremas se alinea con las demandas de la perforación y las fases de extracción primaria. Sin embargo, su susceptibilidad a la acumulación de partículas en la cámara de la válvula los hace menos adecuados para sistemas que manejan lloses o fluidos con sólidos suspendidos.

Las válvulas de bola, con su rápida actuación y forma compacta, dominan las aplicaciones Midstream y aguas abajo. Se prefieren para las operaciones de pigging, el aislamiento de emergencia y los sistemas de medición que requieren operaciones frecuentes. En las instalaciones submarinas, los materiales resistentes a la corrosión y el sellado confiable de las válvulas de bola mejoran la longevidad en entornos salinos.

4. Mantenimiento y costos operativos

Las válvulas de puerta generalmente tienen una estructura interna más simple con menos partes móviles, que se traducen en costos iniciales más bajos. Sin embargo, su susceptibilidad a la corrosión y el desgaste en la puerta y los asientos a menudo requiere un mantenimiento más frecuente. Las reparaciones pueden requerir el cierre completo del sistema, aumentando los gastos de inactividad.

Las válvulas de bola, aunque más claras debido al mecanizado de precisión y los materiales de alto grado (por ejemplo, acero o aleaciones de acero inoxidable) ofrecen costos de ciclo de vida más bajos. Su durabilidad en entornos de alto ciclo y facilidad de automatización (a través de actuadores neumáticos o eléctricos) reducen los gastos operativos a largo plazo. Además, los diseños modulares permiten el reemplazo del asiento sin desmantelar la válvula completa.

Menú Web

Búsqueda de productos

Idioma

Salir del menú

noticias

Categorías de noticias

Categorías de productos

PUBLICACIONES RECIENTES

-

¿Cuáles son los escenarios de aplicación específicos de válvulas en campos petroleros?

2024-06-01 -

¿Se puede cerrar rápidamente la válvula de compuerta de lodo en caso de explosión?

2024-06-02 -

¿Cuáles son los usos de las válvulas para campos petroleros?

2024-06-10 -

¡Bienvenido a Zhonglin Oil Equipment!

2024-07-08 -

¿En qué industrias se utiliza ampliamente la VÁLVULA DE COMPUERTA?

2024-09-14

¿Cuáles son las diferencias clave entre una válvula de puerta y una válvula de bola en la extracción de aceite?

-

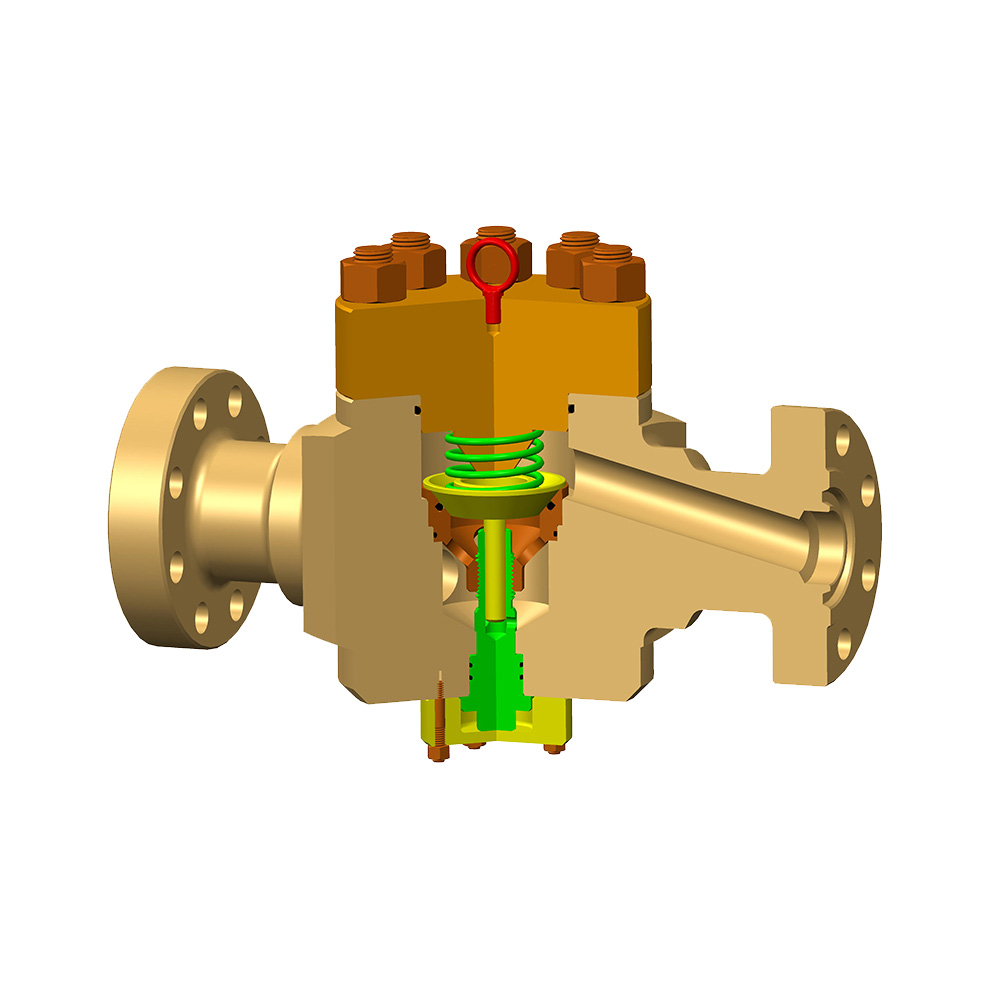

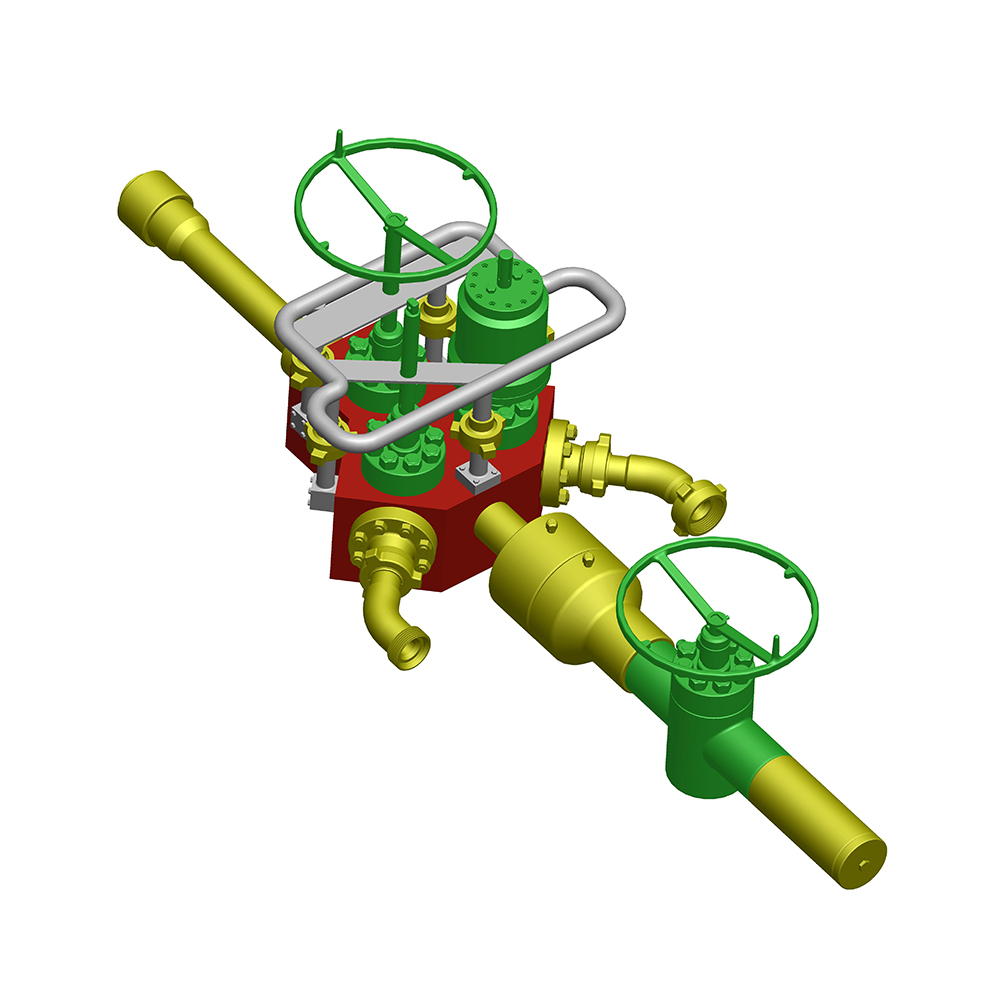

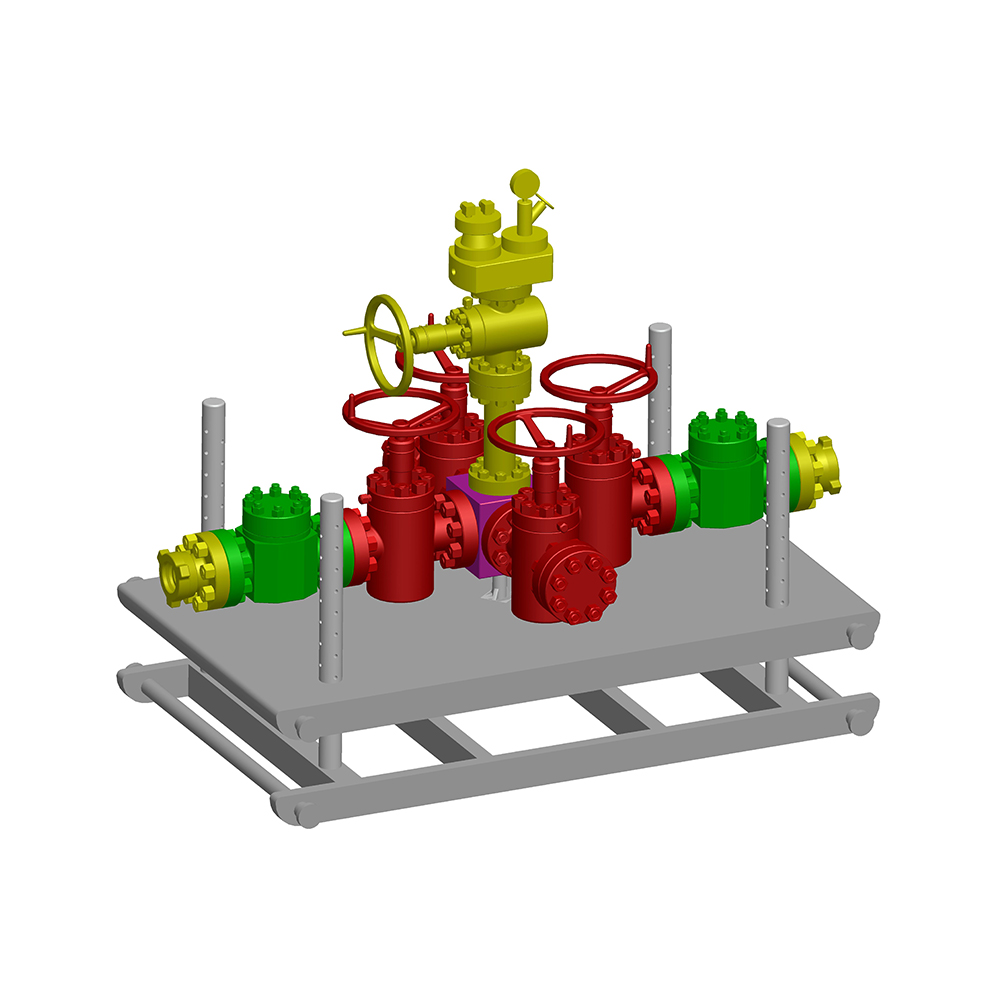

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

Tamaños del cabezal de flujo: 1-13/16" ~9” Clasificación de presión: 5000 psi- 15000 psi Clasificación de tracción máxima: 435 000 a 1 500 000 lb a 0 PSI Las unidades superior e inferior e...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles

Comuníquese con el equipo de soporte de Zhonglin para cualquier consulta

Multitud:

+86-18066199628/ +86-18805110688

Correo electrónico:

[email protected] /

Add: 88 Ronghua Road Yancheng Nueva zona de desarrollo industrial de alta tecnología Yancheng, República Popular China de Jinagsu

Derechos de autor © Jiangsu Zhonglin Oil Equipment Co., Ltd. Fabricantes de equipos petroleros de China