Válvulas de puerta son componentes esenciales en la industria del petróleo, controlando el flujo de petróleo y gas a través de tuberías y maquinaria. Están diseñados para abrir o cerrar completamente una tubería, haciéndolos críticos para garantizar el transporte seguro y eficiente de los productos derivados del petróleo.

La industria del petróleo a menudo implica condiciones duras, que incluyen altas presiones, entornos corrosivos y temperaturas extremas. Por lo tanto, los materiales utilizados en la construcción de válvulas de puerta deben poseer varias características clave: alta resistencia, resistencia a la corrosión, durabilidad y la capacidad de resistir el desgaste.

El acero inoxidable es uno de los materiales más utilizados para las válvulas de puerta en la industria del petróleo. Es particularmente valorado por su excelente resistencia a la corrosión, especialmente en ambientes donde la exposición al agua y los productos químicos es frecuente. Las válvulas de puerta de acero inoxidable son ideales para plataformas en alta mar y aplicaciones submarinas, donde la exposición al agua de mar y la sal puede causar una corrosión significativa con el tiempo. Los grados como el acero inoxidable 316 y 304 se usan comúnmente para su resistencia y resistencia de corrosión superior. La capacidad de acero inoxidable para soportar altas presiones y temperaturas extremas lo convierte en una excelente opción para las válvulas de alto rendimiento en el sector de petróleo y gas.

Además del acero inoxidable, otro material popular utilizado en la construcción de válvulas de puerta es el acero al carbono. El acero al carbono ofrece una alta relación resistencia a peso y suele ser más asequible que el acero inoxidable. Se utiliza ampliamente en la industria del petróleo y el gas para aplicaciones que no implican exposición a sustancias altamente corrosivas o entornos extremos. Las válvulas de acero al carbono son efectivas en situaciones en las que las condiciones de funcionamiento son relativamente moderadas, lo que las hace adecuadas para tuberías que transportan petróleo crudo, gas natural y otras sustancias no corrosivas. Si bien el acero al carbono es fuerte y duradero, puede requerir recubrimientos o tratamientos protectores adicionales para prevenir el óxido y la degradación con el tiempo, especialmente en entornos más agresivos.

Para aplicaciones más exigentes donde se requiere una alta resistencia a la corrosión y al desgaste, a menudo se utilizan aleaciones como el acero inoxidable dúplex o la aleación 625 (Inconel). Estos materiales están diseñados para manejar temperaturas extremas y ambientes de alta presión. El acero inoxidable dúplex, en particular, se favorece por su resistencia superior al agrietamiento de la corrosión del estrés, lo que lo convierte en una opción ideal para usar en la perforación de aceite de aguas profundas y los sistemas de tuberías de alta presión. Inconel, una aleación de níquel-cromo, ofrece una excelente resistencia y resistencia a la oxidación a altas temperaturas, por lo que es adecuada para las válvulas de puerta utilizadas en las refinerías de aceite y otras aplicaciones de alta temperatura.

Otro material importante para las válvulas de puerta en la industria petrolera es el bronce o el latón. Estos materiales son particularmente beneficiosos para los componentes de la válvula que necesitan resistir el desgaste mientras están expuestos a presiones variables. Aunque no es tan resistente a las altas temperaturas como el acero inoxidable o las aleaciones, las válvulas de puerta de bronce son altamente duraderas y efectivas para aplicaciones de menor presión, incluidos sistemas de control y operaciones a pequeña escala en campos de petróleo.

Además de los materiales primarios para el cuerpo de la válvula, los componentes internos, como el asiento y el tallo, requieren materiales con alta resistencia al desgaste y capacidad de sellado. Las opciones comunes para estos componentes incluyen recubrimientos de acero o cerámica endurecidos, que ayudan a prevenir daños debido al movimiento constante y la presión que experimentan durante la operación de la válvula.

Menú Web

Búsqueda de productos

Idioma

Salir del menú

noticias

Categorías de noticias

Categorías de productos

PUBLICACIONES RECIENTES

-

¿Cuáles son los escenarios de aplicación específicos de válvulas en campos petroleros?

2024-06-01 -

¿Se puede cerrar rápidamente la válvula de compuerta de lodo en caso de explosión?

2024-06-02 -

¿Cuáles son los usos de las válvulas para campos petroleros?

2024-06-10 -

¡Bienvenido a Zhonglin Oil Equipment!

2024-07-08 -

¿En qué industrias se utiliza ampliamente la VÁLVULA DE COMPUERTA?

2024-09-14

¿Qué materiales son mejores para las válvulas de puerta utilizadas en la industria petrolera?

-

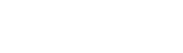

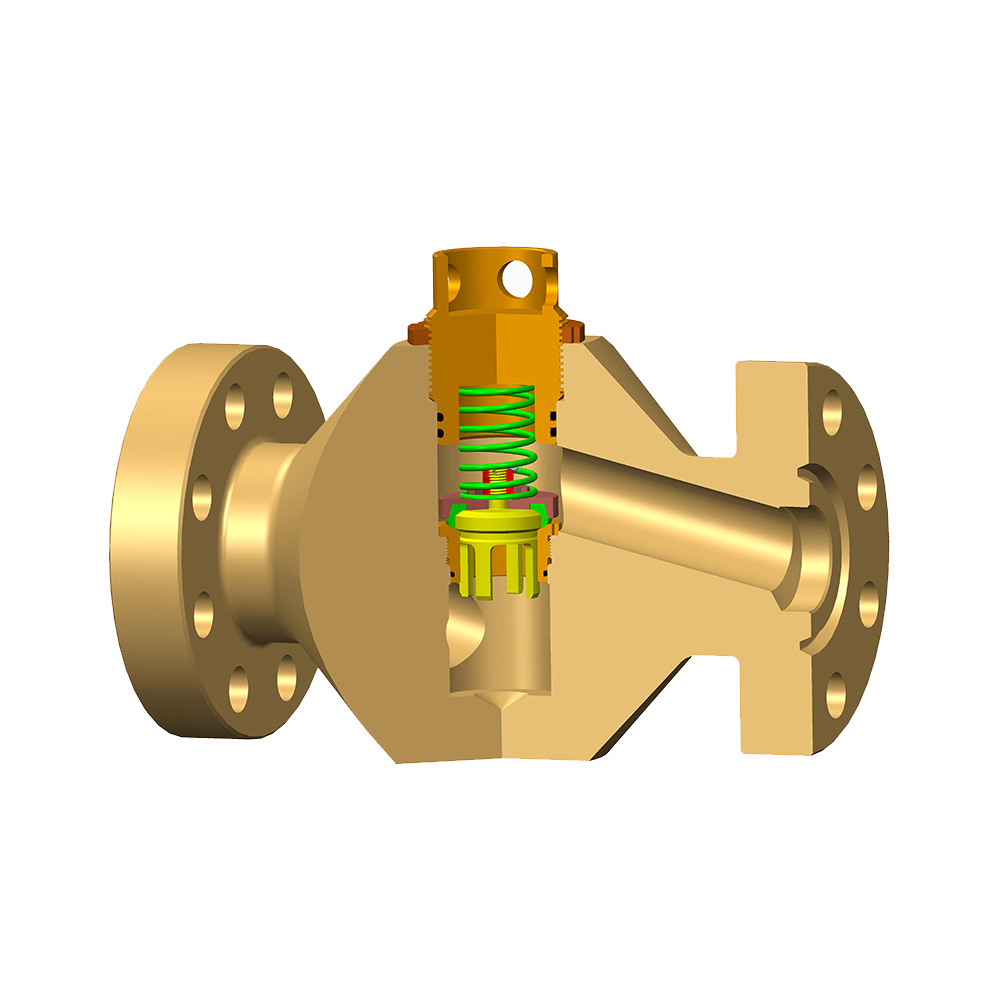

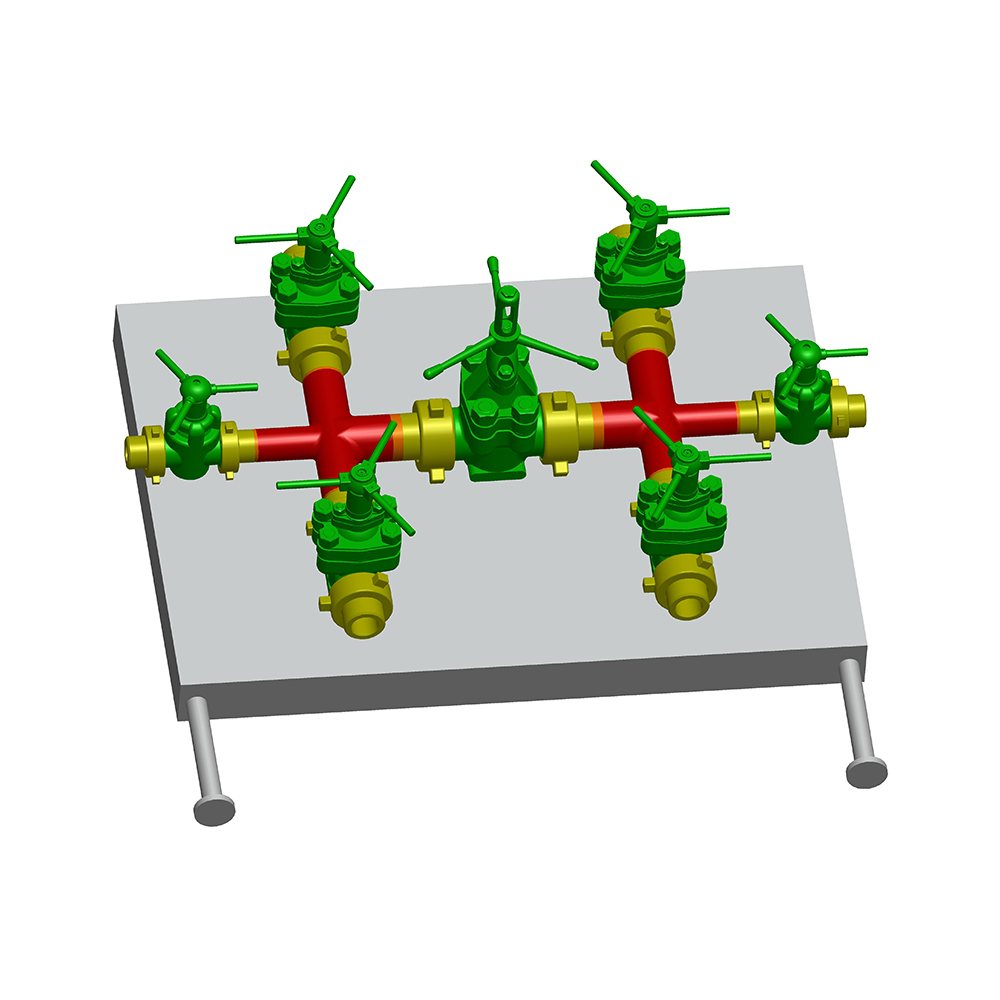

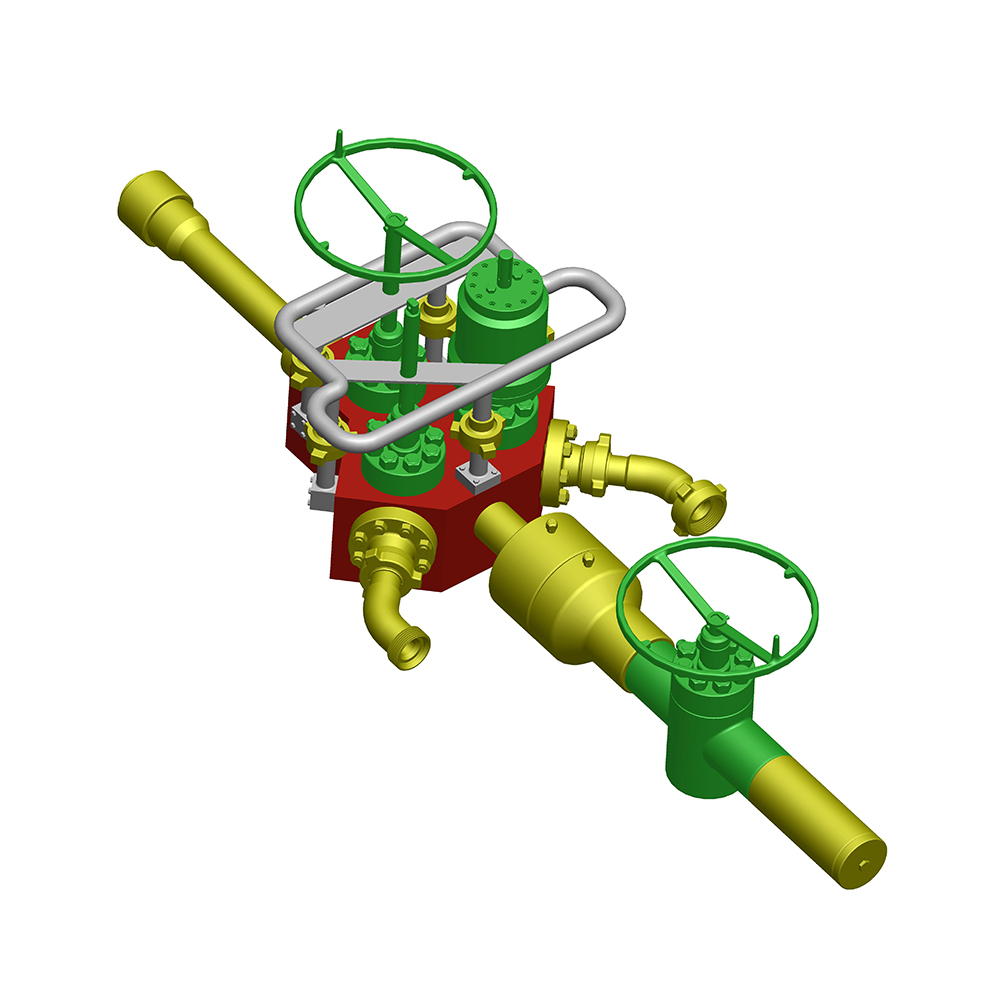

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

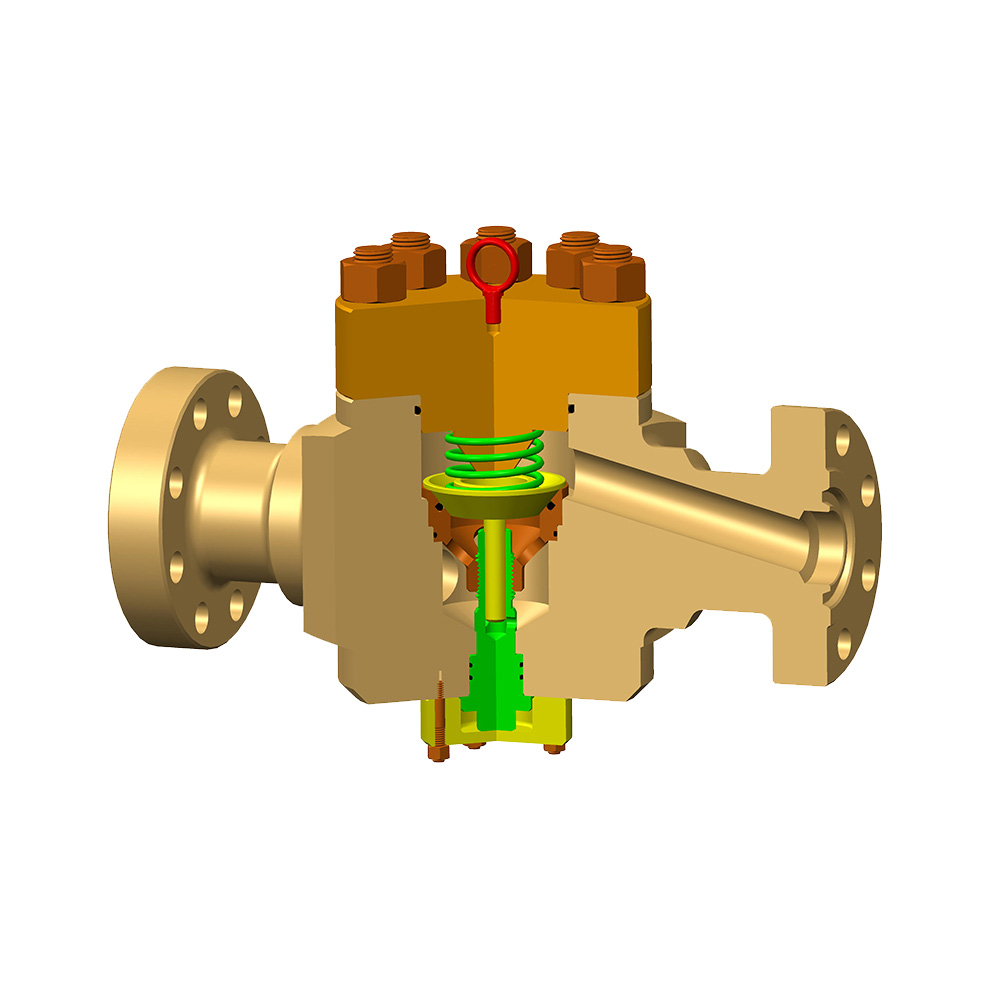

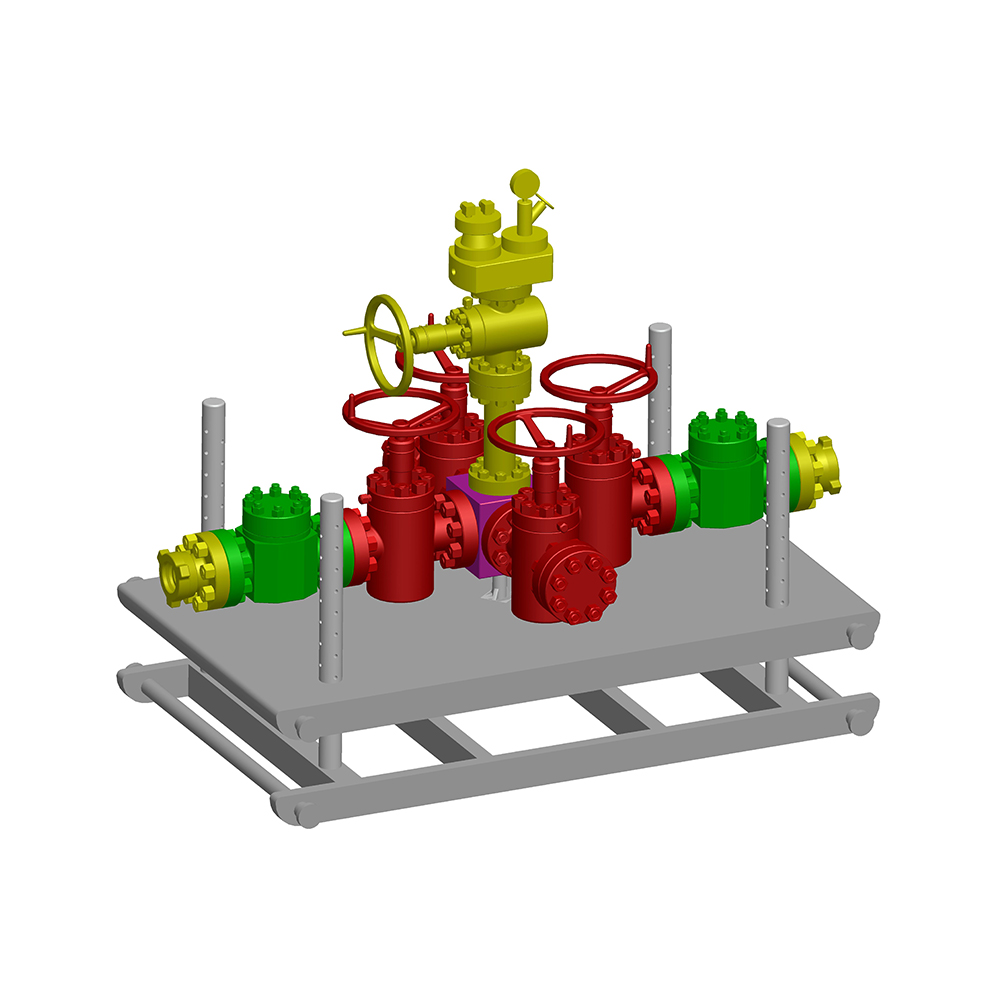

Tamaños del cabezal de flujo: 1-13/16" ~9” Clasificación de presión: 5000 psi- 15000 psi Clasificación de tracción máxima: 435 000 a 1 500 000 lb a 0 PSI Las unidades superior e inferior e...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles

Comuníquese con el equipo de soporte de Zhonglin para cualquier consulta

Multitud:

+86-18066199628/ +86-18805110688

Correo electrónico:

[email protected] /

Add: 88 Ronghua Road Yancheng Nueva zona de desarrollo industrial de alta tecnología Yancheng, República Popular China de Jinagsu

Derechos de autor © Jiangsu Zhonglin Oil Equipment Co., Ltd. Fabricantes de equipos petroleros de China