En el mundo de alto riesgo del transporte de petróleo y gas, la integridad de la tubería no es negociable. Una sola fuga puede provocar daños ambientales catastróficos, tiempo de inactividad operacional y pérdidas financieras. Entre los componentes críticos que salvaguardan estos sistemas, válvula de compuerta S se destaca como defensores de primera línea contra la fuga. Su diseño e ingeniería únicos los hacen indispensables para mantener un control de flujo seguro y eficiente. Aquí hay una mirada más cercana a cómo las válvulas de puerta logran este papel vital.

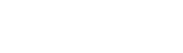

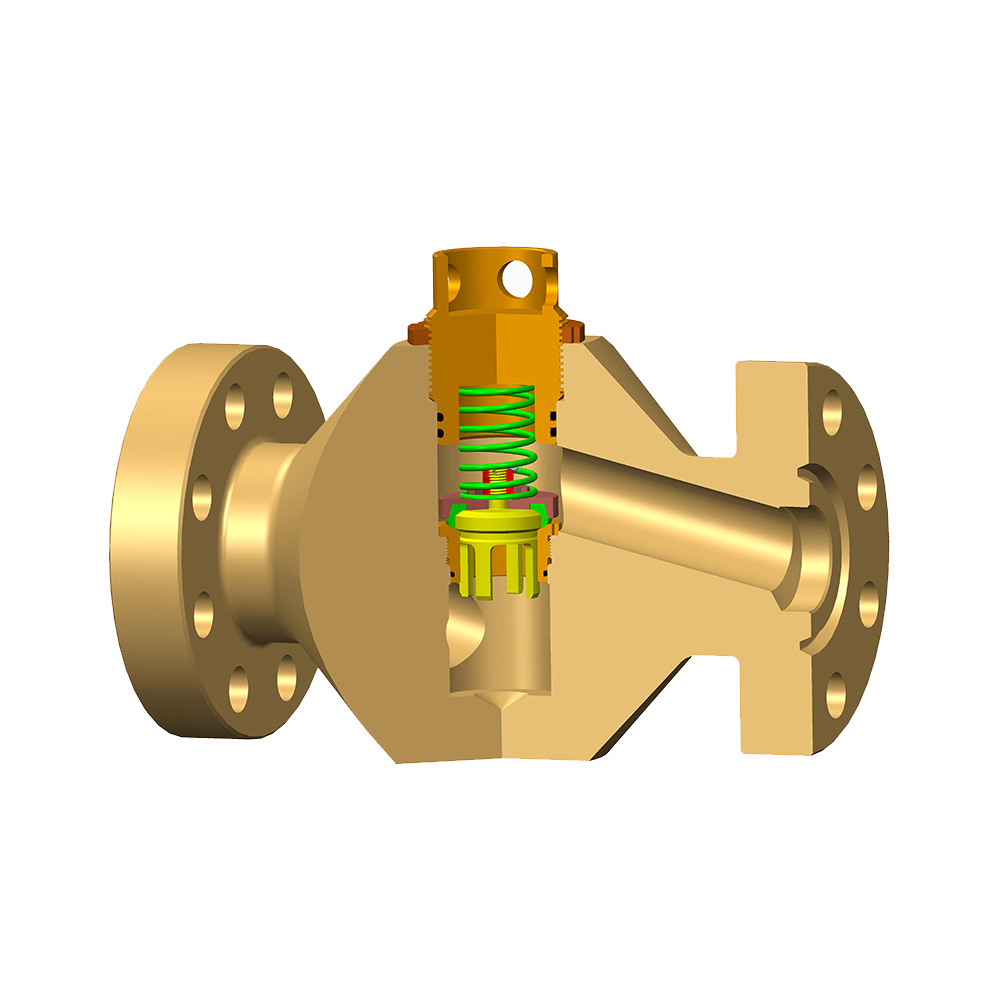

Las válvulas de puerta están diseñadas con un mecanismo simple pero efectivo: una cuña o un disco sólido que se desliza verticalmente para bloquear o permitir el flujo de fluidos. Cuando está completamente cerrado, la cuña forma un sello de metal a metal con el cuerpo de la válvula, eliminando los huecos donde podrían ocurrir fugas. Este diseño sobresale en entornos de alta presión comunes en tuberías en aceite, donde las presiones pueden superar los 1,000 psi. A diferencia de las válvulas de bola o las válvulas de mariposa, que dependen de los sellos rotacionales, las válvulas de compuerta proporcionan una superficie de sellado plana y sin obstrucciones, reduciendo la vulnerabilidad a las fallas inducidas por el desgaste.

La prevención de fugas comienza con la selección de material. Las válvulas de compuerta en las tuberías de aceite generalmente se construyen a partir de acero al carbono, acero inoxidable o metales de aleación recubiertos con tratamientos anticorrosión. Estos materiales resisten condiciones duras, incluida la exposición al petróleo crudo abrasivo, el sulfuro de hidrógeno y las fluctuaciones de temperatura. Los recubrimientos avanzados como la resina epoxi o la galvanización mejoran aún más la durabilidad, lo que garantiza que el cuerpo y la cuña de la válvula permanezcan intactos incluso después de décadas de servicio.

Un desafío clave en los sistemas de tuberías es mantener la integridad del sello durante las oleadas de presión o la expansión térmica. Las válvulas de puerta abordan esto a través del mecanizado de precisión. La cuña y el asiento están disminuyendo para crear un sello de "auto-energía"; cuando aumenta la presión de la tubería, obliga a la cuña más estricta contra el asiento, mejorando el sello en lugar de comprometerla. Esta característica es particularmente crítica en las tuberías de larga distancia donde las variaciones de presión son frecuentes e impredecibles.

Las válvulas de compuerta tienen una estructura interna simplificada con menos grietas en comparación con las válvulas de globo o las válvulas de retención. Este diseño minimiza las áreas donde los escombros o sedimentos podrían acumularse, lo que de otro modo podría degradar las superficies de sellado con el tiempo. Para las tuberías de las olas que llevan impurezas como la arena o la cera, esto reduce el riesgo de fugas inducidas por partículas y extiende los intervalos de mantenimiento.

Las válvulas de compuerta de alto rendimiento a menudo incorporan sistemas de sellado redundantes. Por ejemplo, los sellos resistentes hechos de PTFE (Teflón) o elastómeros se pueden instalar detrás del sello de metal primario. Estos sellos secundarios actúan como una copia de seguridad si el sello primario experimenta un desgaste menor o si la válvula se abre parcialmente durante los cierres de emergencia. Tal redundancia es una piedra angular de la prevención de fugas en la infraestructura crítica.

Las válvulas de puerta modernas están diseñadas para el mantenimiento en línea sin desmantelar toda la tubería. Características como los puertos de inyección de grasa permiten a los operadores lubricar el vástago y los sellos periódicamente, evitando fugas inducidas por corrosión. Además, las válvulas de compuerta inteligente equipadas con sensores pueden transmitir datos en tiempo real sobre la integridad del sello, la presión y la temperatura, lo que permite reparaciones proactivas antes de que se desarrollen fugas.

Considere plataformas de perforación en alta mar, donde la corrosión de agua salada y las presiones extremas de prueba de los equipos de prueba. Las válvulas de puerta de doble bloque y sangrado (DBB) se implementan aquí para aislar secciones de la tubería. Al cerrar dos puertas en serie y sangrado, la presión atrapada entre ellas, estas válvulas crean una barrera a prueba de fallas contra las fugas, incluso en entornos submarinos.

Menú Web

Búsqueda de productos

Idioma

Salir del menú

noticias

Categorías de noticias

Categorías de productos

PUBLICACIONES RECIENTES

-

¿Cuáles son los escenarios de aplicación específicos de válvulas en campos petroleros?

2024-06-01 -

¿Se puede cerrar rápidamente la válvula de compuerta de lodo en caso de explosión?

2024-06-02 -

¿Cuáles son los usos de las válvulas para campos petroleros?

2024-06-10 -

¡Bienvenido a Zhonglin Oil Equipment!

2024-07-08 -

¿En qué industrias se utiliza ampliamente la VÁLVULA DE COMPUERTA?

2024-09-14

¿Cómo evitan las fugas en los sistemas de oleoductos?

-

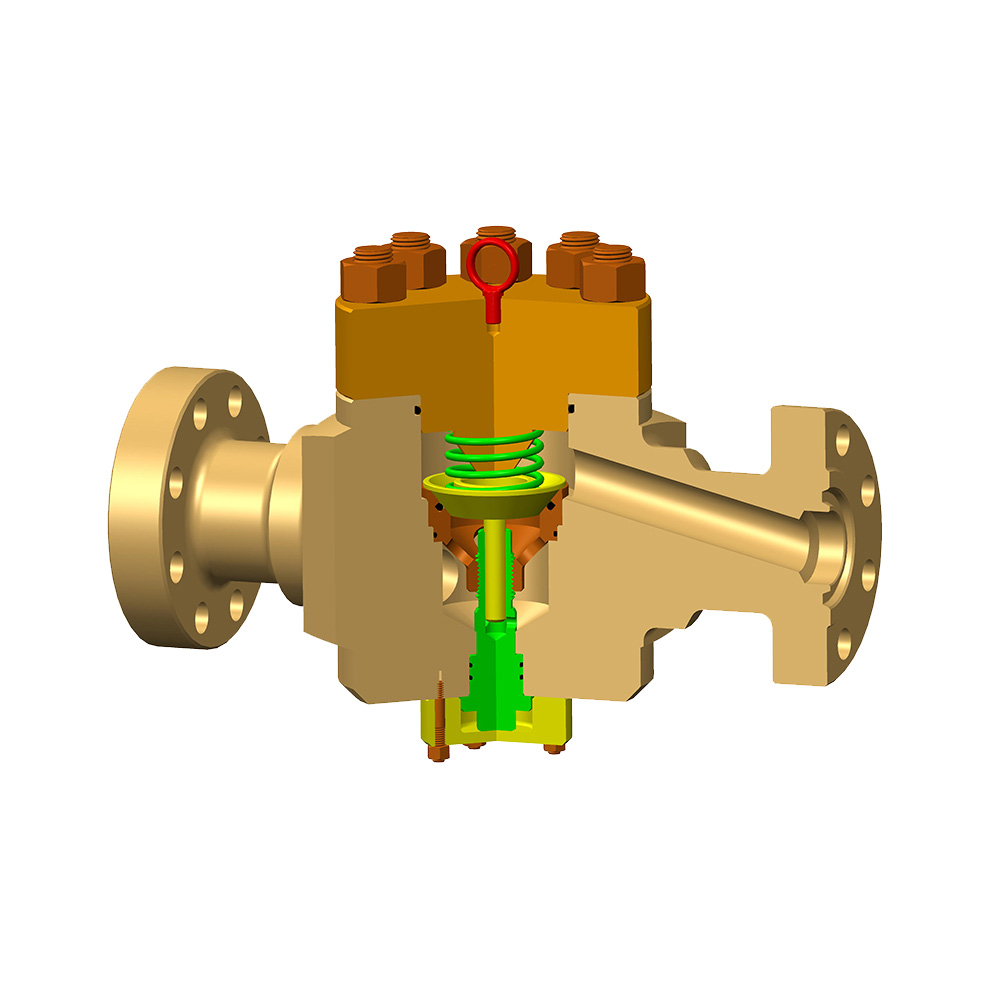

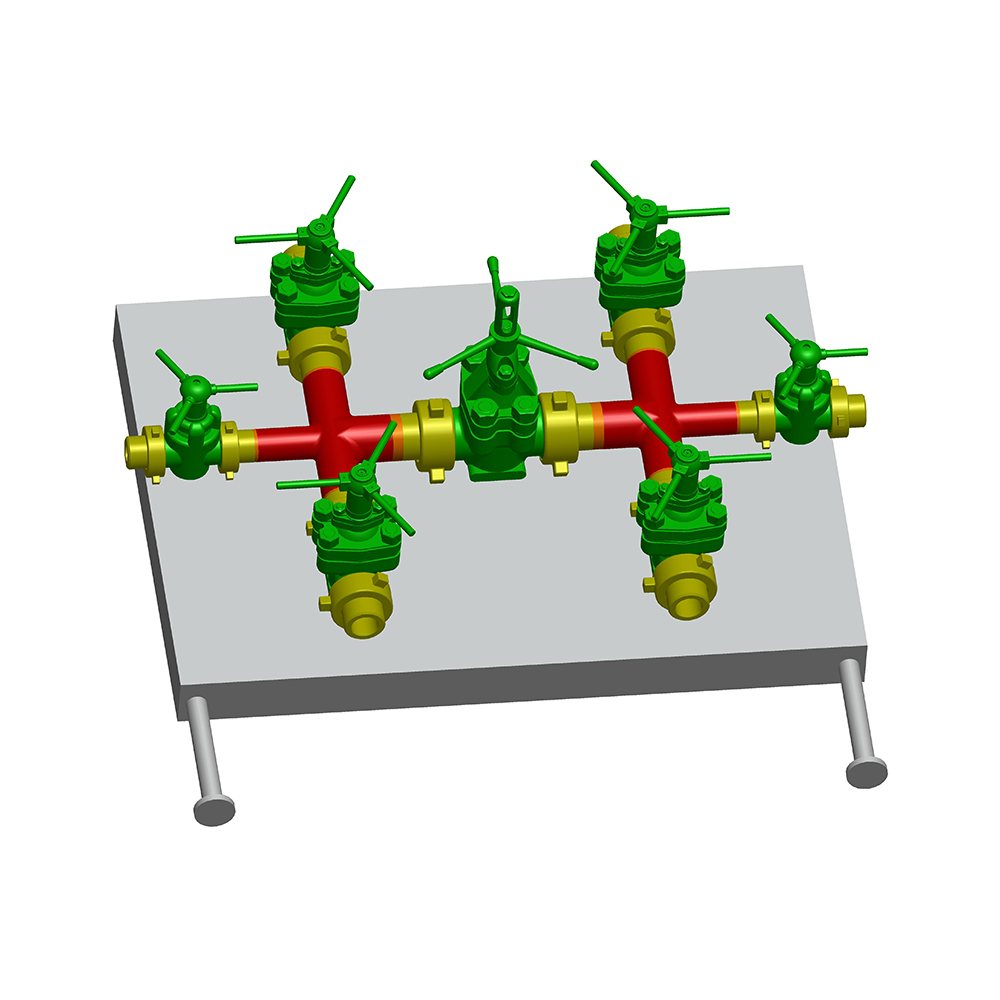

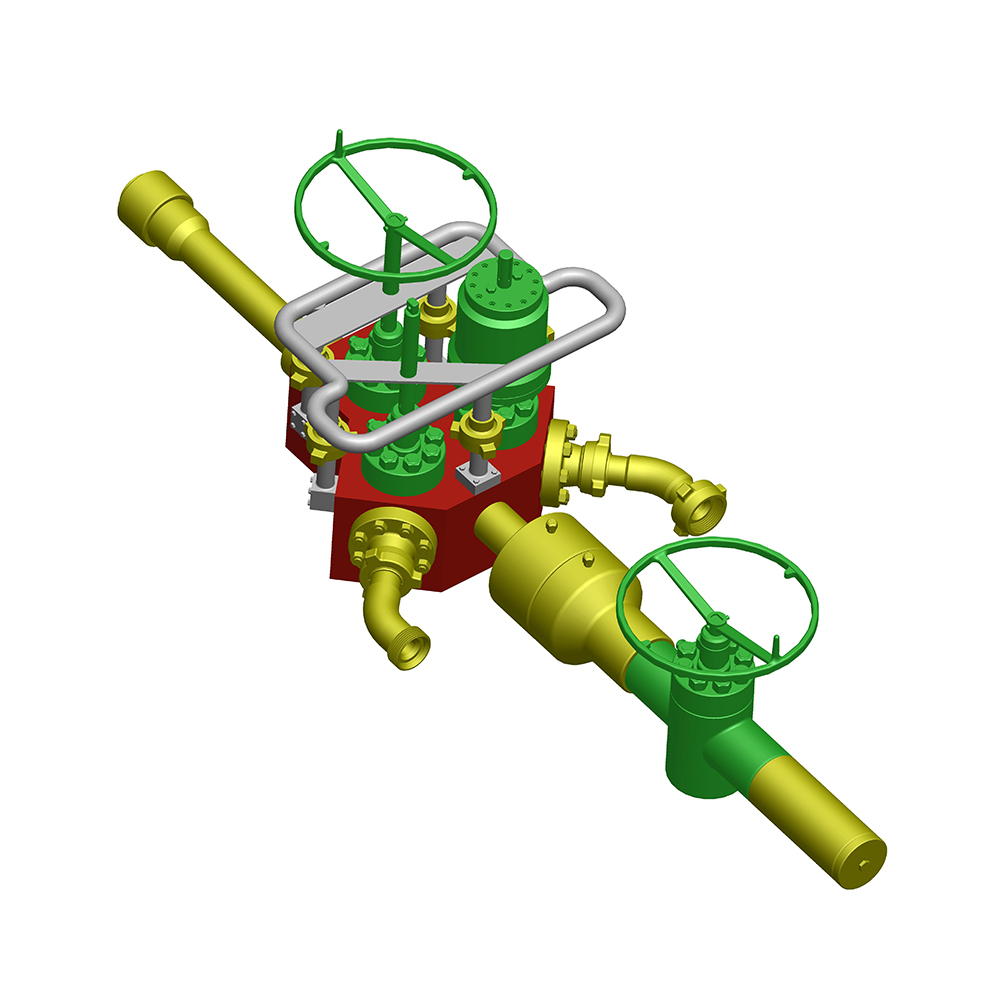

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles -

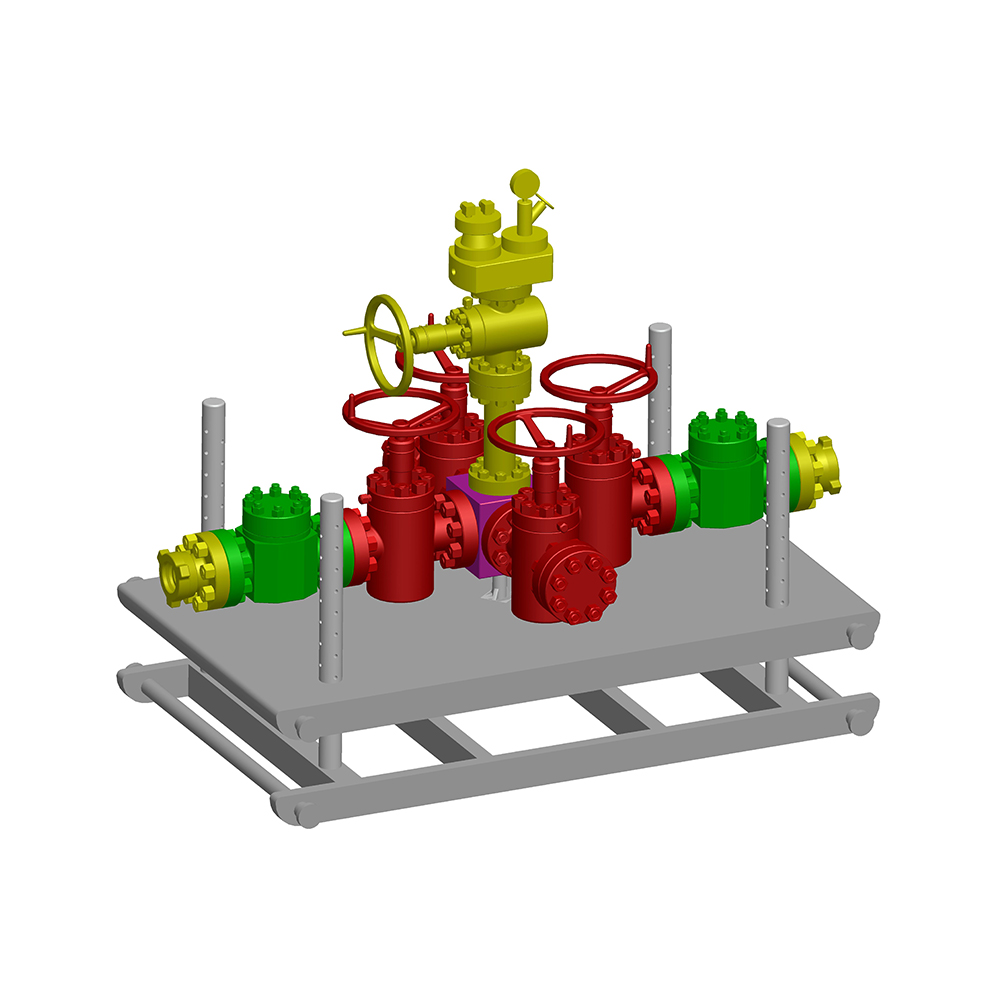

Tamaños del cabezal de flujo: 1-13/16" ~9” Clasificación de presión: 5000 psi- 15000 psi Clasificación de tracción máxima: 435 000 a 1 500 000 lb a 0 PSI Las unidades superior e inferior e...

Ver Detalles -

El colector Choke and Kill puede controlar eficazmente la presión dentro del pozo y también puede controlar el caudal de petróleo, gas y lodo u otro medio que regresa del pozo cuando se usa para la...

Ver Detalles

Comuníquese con el equipo de soporte de Zhonglin para cualquier consulta

Multitud:

+86-18066199628/ +86-18805110688

Correo electrónico:

[email protected] /

Add: 88 Ronghua Road Yancheng Nueva zona de desarrollo industrial de alta tecnología Yancheng, República Popular China de Jinagsu

Derechos de autor © Jiangsu Zhonglin Oil Equipment Co., Ltd. Fabricantes de equipos petroleros de China