Válvula de compuerta S sirve como la columna vertebral del control de flujo en los sistemas de extracción de petróleo, donde la confiabilidad afecta directamente la seguridad operativa y la rentabilidad. Con los costos mundiales de tiempo de inactividad del campo petrolero con un promedio de $ 38 millones anuales, la selección de la válvula de puerta correcta exige una evaluación sistemática de los parámetros técnicos.

1. Clase de presión y resiliencia de temperatura

Los sistemas de extracción de aceite funcionan bajo diferenciales de presión extrema (hasta 15,000 psi en pozos profundos) y fluctuaciones de temperatura (-50 ° C a 450 ° C). Las válvulas de puerta deben cumplir con los estándares API 600/6D para la contención de presión.

Selección de materiales: para servicio agrio de alta presión (entornos H2S), cuerpos de acero de aleación ASTM A105 falsificados o F22 superan el hierro fundido.

Expansión térmica: verifique los coeficientes de la expansión térmica para los materiales del asiento (por ejemplo, Inconel vs. Stellite) para evitar fugas bajo ciclo térmico.

2. Resistencia a la corrosión y compatibilidad del material

Los componentes corrosivos del petróleo crudo (H2S, CO2, cloruros) requieren metalurgia avanzada.

Cuerpo y ajuste: Monel, Hastelloy C-276 o Super Duplex acero inoxidable resistir el agrietamiento por estrés por tensión de sulfuro (Nace MR0175 Cumplimiento).

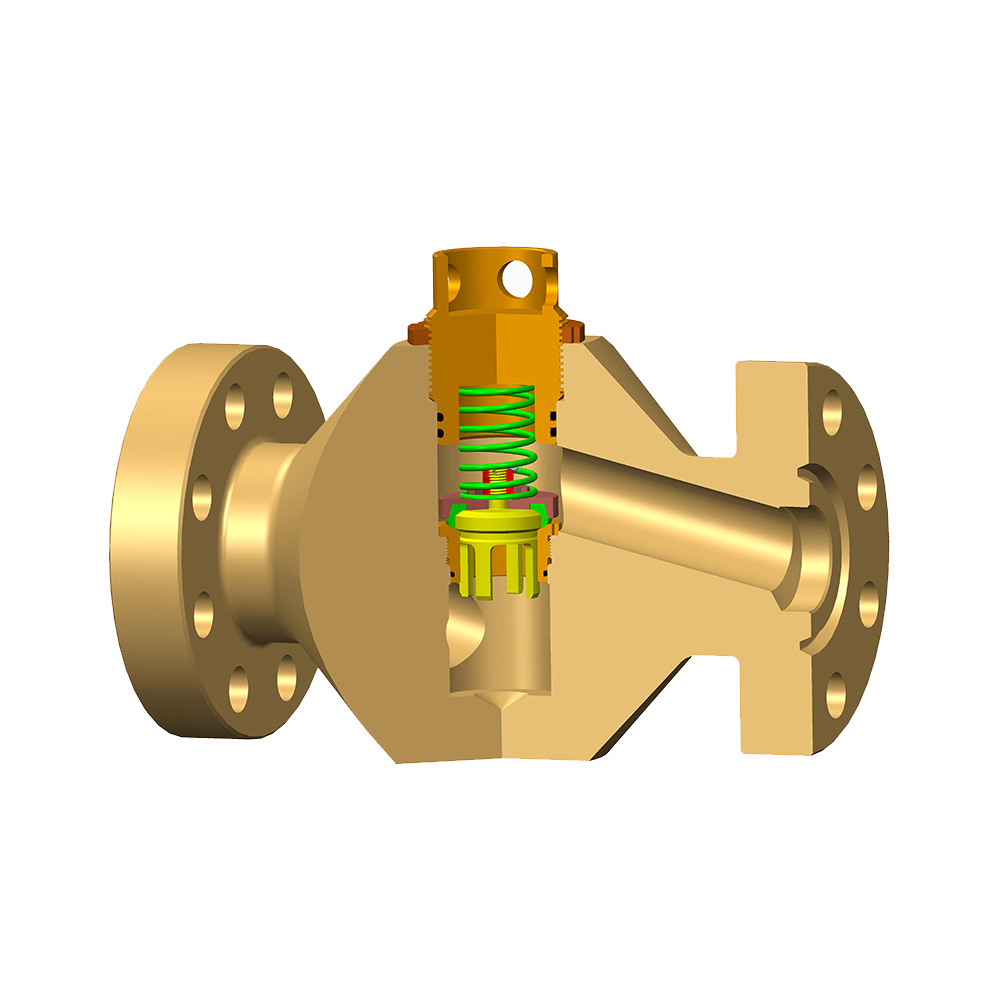

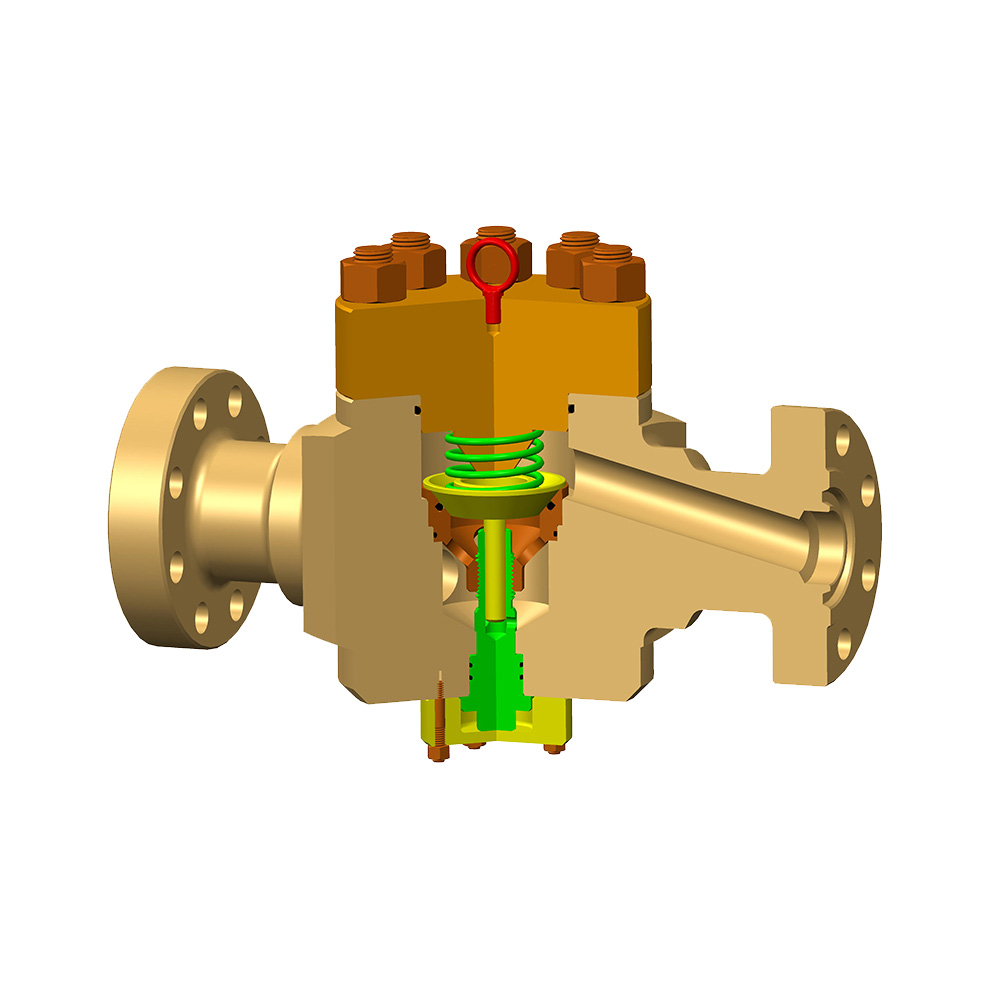

Materiales de sello: los elastómeros PTFE o Kalrez superan a NBR en condiciones ácidas, mientras que los asientos de metal a metal se adaptan a los flujos abrasivos.

3. Dinámica de flujo y optimización de caída de presión

El coeficiente de flujo de una válvula (CV) afecta la eficiencia del sistema.

Diseño de diámetro completo: reduce la turbulencia en tuberías que transportan fluidos crudos viscosos o cargados de arena.

Geometría de cuña: cuñas flexibles versus sólidas: los diseños flexibles compensan el desgaste del asiento, pero pueden deformarse bajo flujos de partículas altas.

4. Método de actuación y demandas operativas

La operación de la válvula debe alinearse con los requisitos específicos del sitio:

Actuación manual: rentable para pozos en tierra remotos con ajustes poco frecuentes.

Sistemas automatizados: los actuadores eléctricos/neumáticos permiten un control preciso en plataformas en alta mar o instalaciones no tripuladas.

Cumplimiento de apagado de emergencia (ESD): Verifique los mecanismos a prueba de fallas (API 6A) para escenarios de seguridad críticos.

5. Sellado de integridad y clase de fuga

API 598 Los estándares de fuga definen niveles de rendimiento:

Clase VI (asientos blandos): sellos herméticos para el control de emisiones fugitivas (ISO 15848-1).

Clase IV (asientos de metal): adecuado para aplicaciones de alta temperatura, pero permiten fugas mínimas. Consejo profesional: los sellos de tallo de doble expansión evitan las fugas de la glándula en instalaciones submarinas.

6. Costos del ciclo de vida y accesibilidad de mantenimiento

El costo inicial representa solo el 15% de la propiedad total (TCO). Priorizar:

Facilidad de mantenimiento: los diseños de carbón dividido permiten reparaciones in situ sin desmontaje de la tubería.

Disponibilidad de piezas de repuesto: los kits de ajuste estandarizados reducen el tiempo de inactividad en ubicaciones remotas.

Análisis de MTBF: Válvulas con 100,000 ciclo de durabilidad (por prueba API 6D) minimiza la frecuencia de reemplazo.