Válvulas de estrangulamiento son componentes vitales en procesos industriales críticos, particularmente dentro de la producción de petróleo y gas, refinación y procesamiento químico. Su función principal, controlando las tasas de flujo y las presiones aguas abajo en diferenciales de presión significativas, exige un rendimiento consistente y predecible. Lograr una fiabilidad óptima y longevidad depende de la comprensión y la gestión de numerosos factores interrelacionados.

1. Diseño y selección de material:

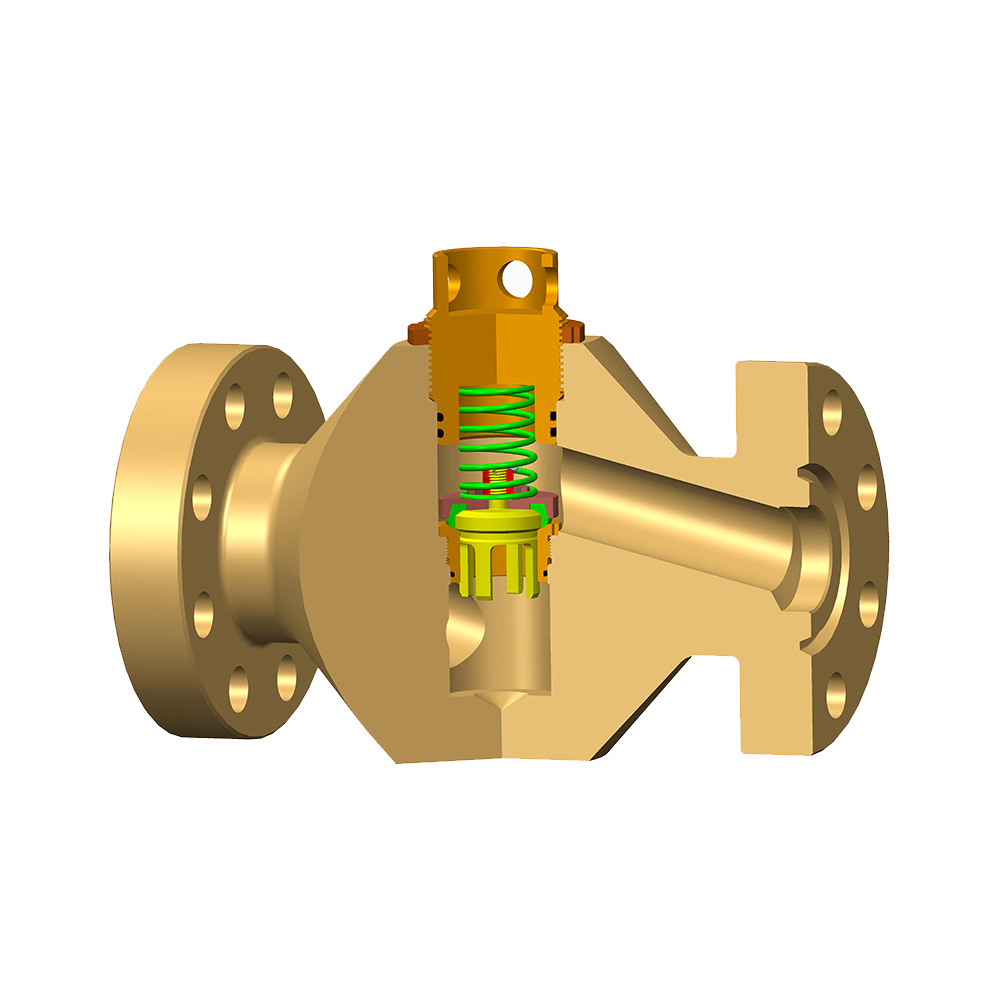

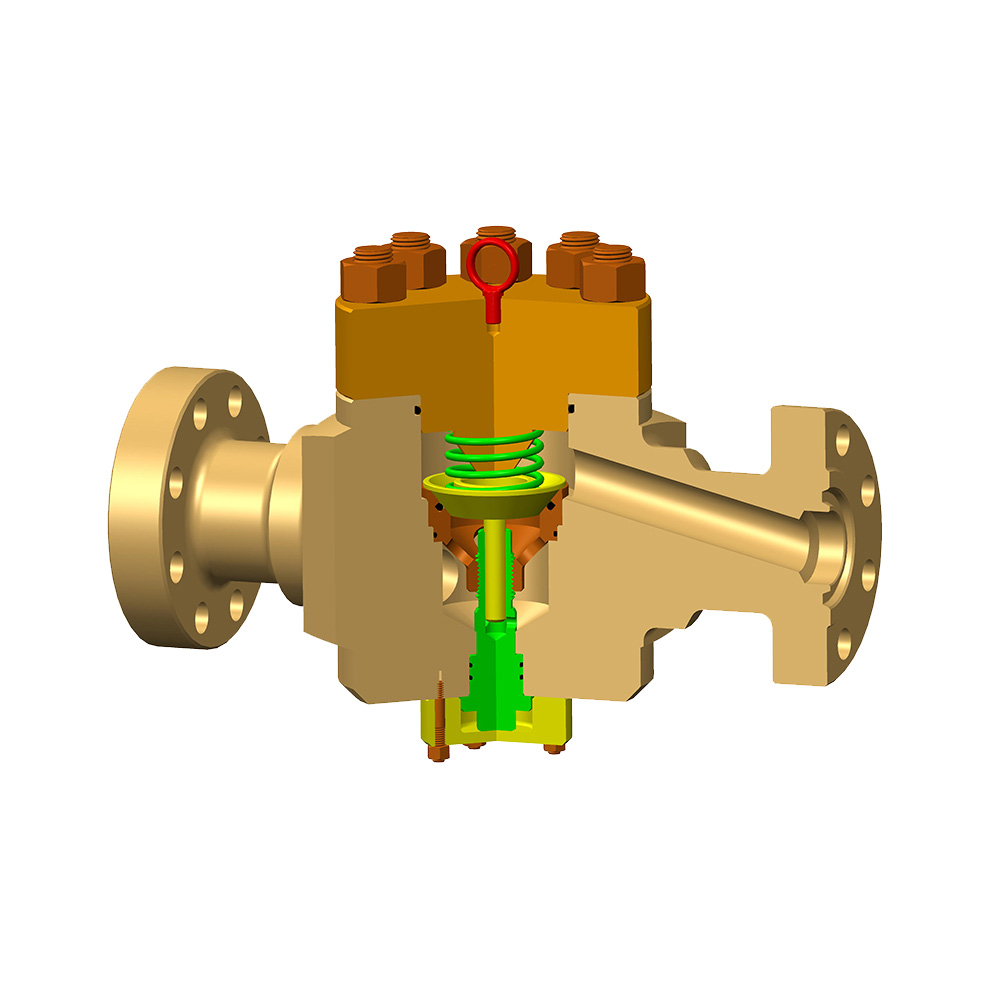

- Diseño y materiales de recorte: El borde (asiento, jaula, enchufe) experimenta las condiciones más graves. La selección del material debe resistir la erosión (de arena, apuntalante), corrosión (de H2S, CO2, cloruros, ácidos) y daño por cavitación. Las aleaciones endurecidas (por ejemplo, carburo de tungsteno, stellite), acero inoxidable súper dúplex o recubrimientos especializados son a menudo esenciales. La geometría de recorte (por ejemplo, la ruta múltiple, tortuosa) afecta directamente la precisión del control del flujo, la reducción de ruido y la mitigación de la erosión.

- Material del cuerpo: Debe resistir la presión del sistema, los extremos de temperatura y los fluidos corrosivos. La compatibilidad con el entorno de proceso es primordial.

- Mecanismo de actuación: Ya sea manual, hidráulico, neumático o eléctrico, el actuador debe colocar de manera confiable el ajuste contra fuerzas de flujo significativas y proporcionar un par/empuje suficiente. El tiempo de respuesta y los requisitos a prueba de fallas influyen en la elección.

2. Condiciones del proceso:

- Composición fluida: La naturaleza del fluido (gas, líquido, multifásico, contenido de sólidos) afecta drásticamente el comportamiento. Los sólidos abrasivos (arena, apuntalante) aceleran la erosión. Los componentes corrosivos (H2S, CO2, O2, cloruros) requieren metalurgia específica. Escala o formación de hidratos puede impedir el movimiento.

- Diferencial de presión (ΔP): La magnitud de la caída de presión a través de la válvula es el controlador principal para el control de flujo. Alto ΔP exacerban erosión, cavitación y generación de ruido. El rendimiento a menudo se define dentro de los rangos de ΔP específicos.

- Caudal y velocidad: Las velocidades de flujo extremadamente altas intensifican la erosión, especialmente con los sólidos presentes. Por el contrario, las tasas de flujo muy bajas podrían no superar la fricción de los asientos de manera confiable.

- Temperatura: Afecta la resistencia del material, las tasas de corrosión, el potencial para la deposición de escala/parafina e integridad del sello.

- Efecto de asfixia: Lograr el flujo crítico (donde los cambios de presión aguas abajo no afectan el flujo aguas arriba) requiere condiciones específicas de ΔP en relación con la presión aguas arriba para los gases. El recorte de la válvula influye en esta transición.

3. Prácticas operativas:

- Posicionamiento: Operar la válvula dentro de su rango de control óptimo es crucial. El ciclismo frecuente o los períodos extendidos cerca de las posiciones completamente abiertas/cerradas pueden acelerar el desgaste y reducir la estabilidad de control.

- Gestión de la arena: La implementación de un control de arena efectivo efectivo (paquetes de grava, pantallas) o ajustes resistentes a la erosión reduce significativamente la causa más común de falla prematura.

- Control de corrosión: Los programas de inhibición química adecuados (por ejemplo, inhibidores de corrosión, carroñeros de oxígeno, biocidas) son vitales cuando hay elementos corrosivos presentes.

- Evitar la cavitación: Minimizar las condiciones en las que el colapso de la burbuja de vapor localizado causa el daño de la superficie requiere un borde diseñado para la reducción de la presión escenificada.

- Precisión de instrumentación: Las mediciones confiables de presión y flujo aguas arriba y aguas abajo son esenciales para las desviaciones precisas de rendimiento de control y monitoreo.

4. Instalación y puesta en marcha:

- Alineación de tuberías: La alineación inadecuada enfatiza el cuerpo y el actuador de la válvula, lo que lleva a un desgaste o fugas prematuros.

- Tuberías aguas arriba/aguas abajo: Longitudes de ejecución recta adecuadas aguas arriba (típicamente 5-10 diámetros de tubería) aseguran un flujo estable y no turbulento que ingresa a la válvula para un control preciso.

- Procedimientos de puesta en marcha: El enjuague adecuado de las líneas antes de que el inicio elimine la escoria de soldadura, los escombros y los contaminantes que pueden dañar el corte o enchufar pequeños orificios. La presurización gradual y las verificaciones de ciclismo son prudentes.

- Calibración: Asegurar que los posicionadores y las señales de control estén calibradas con precisión es fundamental para el posicionamiento correcto.

5. Mantenimiento y monitoreo:

- Mantenimiento predictivo: Utilización de técnicas como el análisis de vibración, el monitoreo acústico (para fugas/cavitación) y la tendencia de rendimiento (flujo de monitoreo frente a la posición o la presión del actuador requerida frente al tiempo) puede detectar la degradación antes de la falla catastrófica.

- Mantenimiento preventivo: Las inspecciones programadas, los reemplazos de sellos y la renovación/reemplazo de recursos proactivos basados en horas de funcionamiento o condición monitoreada son críticas para las operaciones de alta fiabilidad.

- Diagnóstico: El análisis de falla exhaustiva en los componentes eliminados es invaluable para comprender las causas raíz (por ejemplo, un patrón de erosión específico que indica anomalía de flujo, tipo de corrosión) y mejorar la selección futura de materiales u procedimientos operativos.

- Estrategia de repuestos: Mantener repuestos críticos (sellos, componentes de equipamiento específicos) minimiza el tiempo de inactividad.

Optimizar el rendimiento de la válvula de estrangulamiento no se trata de una sola bala de plata; Es un enfoque de sistemas. Comienza con un diseño riguroso y una selección de materiales adaptada a las condiciones específicas, a menudo duras, del proceso. Las prácticas operativas diligentes, la instalación precisa y una estrategia de mantenimiento robusta basada en el monitoreo y la intervención proactiva son igualmente vitales. Comprender cómo estos factores, desde la abrasividad de fluido y la magnitud de la caída de presión hasta los protocolos de diseño y mantenimiento de recortes, interconectan e influencia de desgaste, estabilidad de control y la vida útil final capacita a los ingenieros para maximizar la confiabilidad, la seguridad y la eficiencia operativa. Descuidar cualquier aspecto puede comprometer la integridad de todo el sistema y conducir a costosos riesgos de inactividad o seguridad.