Válvulas de estrangulamiento son componentes indispensables dentro de los sistemas de producción de petróleo y gas, procesos de refinería y otras aplicaciones industriales que exigen una regulación precisa del flujo de fluidos bajo diferenciales de alta presión. Su función principal: controlar la velocidad de flujo, gestionar la presión aguas abajo, prevenir el daño del yacimiento y garantizar la estabilidad del sistema, depende de un rendimiento confiable. Sin embargo, varios problemas recurrentes pueden afectar significativamente la funcionalidad de la válvula de estrangulamiento, lo que lleva a ineficiencias operativas, riesgos de seguridad y tiempo de inactividad costoso.

1. Erosión y corrosión: los principales adversarios

-

Problema: El flujo de alta velocidad de fluidos, que a menudo contiene sólidos abrasivos (arena, apuntalante, óxido) o elementos corrosivos (H₂s, CO₂, cloruros), ataca implacablemente las superficies internas de la válvula de estrangulador. Esto conduce a la pérdida de material (erosión) y la degradación química (corrosión), particularmente en el borde (jaula, asiento, tapón) y cuerpo.

-

Impacto: La erosión/corrosión altera la geometría precisa del flujo de la válvula de estrangulador, disminuyendo su capacidad para controlar el flujo con precisión. Esto se manifiesta como:

-

Precisión y estabilidad de control de flujo reducido.

-

Mayor fugas en el asiento.

-

Cambios impredecibles en las características de flujo.

-

Potencial de falla catastrófica si el desgaste infrinja la contención de presión.

-

-

Mitigación: La selección de material es primordial (por ejemplo, aleaciones endurecidas, cerámica como carburo de tungsteno, aleaciones resistentes a la corrosión). La inspección regular utilizando técnicas como la medición del espesor de la pared y el examen visual de boroscopio es esencial. Los parámetros de flujo de monitoreo (caída de presión, caudal) para desviaciones también pueden indicar la progresión del desgaste.

2. Formación de hidrato y deposición de cera/asfalteno

-

Problema: Bajo condiciones específicas de temperatura y presión, particularmente en sistemas dominados por el gas con agua presente, los hidratos de gas (cristales similares a hielo) pueden formarse dentro o aguas arriba de la válvula de estrangulador. Del mismo modo, en los sistemas de petróleo crudo, las caídas de temperatura a través de la válvula de estrangulador pueden hacer que las ceras de parafina o los asfaltenos precipiten y se depositen en la válvula.

-

Impacto: Estos depósitos obstruyen físicamente las rutas de flujo, reduciendo significativamente o bloquean completamente el flujo a través de la válvula de estrangulador. Esto conduce a una disminución repentina de producción, un control de presión errático y posibles riesgos de seguridad si los bloqueos causan una presión inesperada aumentan aguas arriba.

-

Mitigación: La prevención es clave. Inyección química (metanol, glicol para hidratos; inhibidores/dispersantes para cera/asfaltenos) aguas arriba de la válvula de estrangulador es común. Mantener la temperatura del fluido por encima del punto de formación de hidratos o el punto de apariencia de cera a través del aislamiento o el calentamiento es fundamental. Las consideraciones de diseño para facilitar el acceso o la limpieza pueden ser necesarias.

3. Escala y depósitos minerales

-

Problema: En sistemas con agua producida que contiene minerales disueltos (por ejemplo, carbonato de calcio, sulfato de bario, sulfato de calcio), los cambios de presión y temperatura en la válvula de estrangulador pueden hacer que estos minerales precipiten y formen escalas duras en superficies internas.

-

Impacto: Similar a los hidratos/cera, la escala restringe el área de flujo, impide el control y reduce la capacidad de flujo. La acumulación de escala altera las características de flujo y puede hacer que el mecanismo de la válvula de estrangulamiento (por ejemplo, un tallo o jaula) se apodere.

-

Mitigación: Los inhibidores de la escala química inyectados aguas arriba son la defensa principal. Se puede requerir un enjuague regular o la limpieza mecánica. La selección de materiales puede influir en la tendencia de escala.

4. Daño mecánico y falla del componente

-

Problema: Esto abarca una variedad de problemas:

-

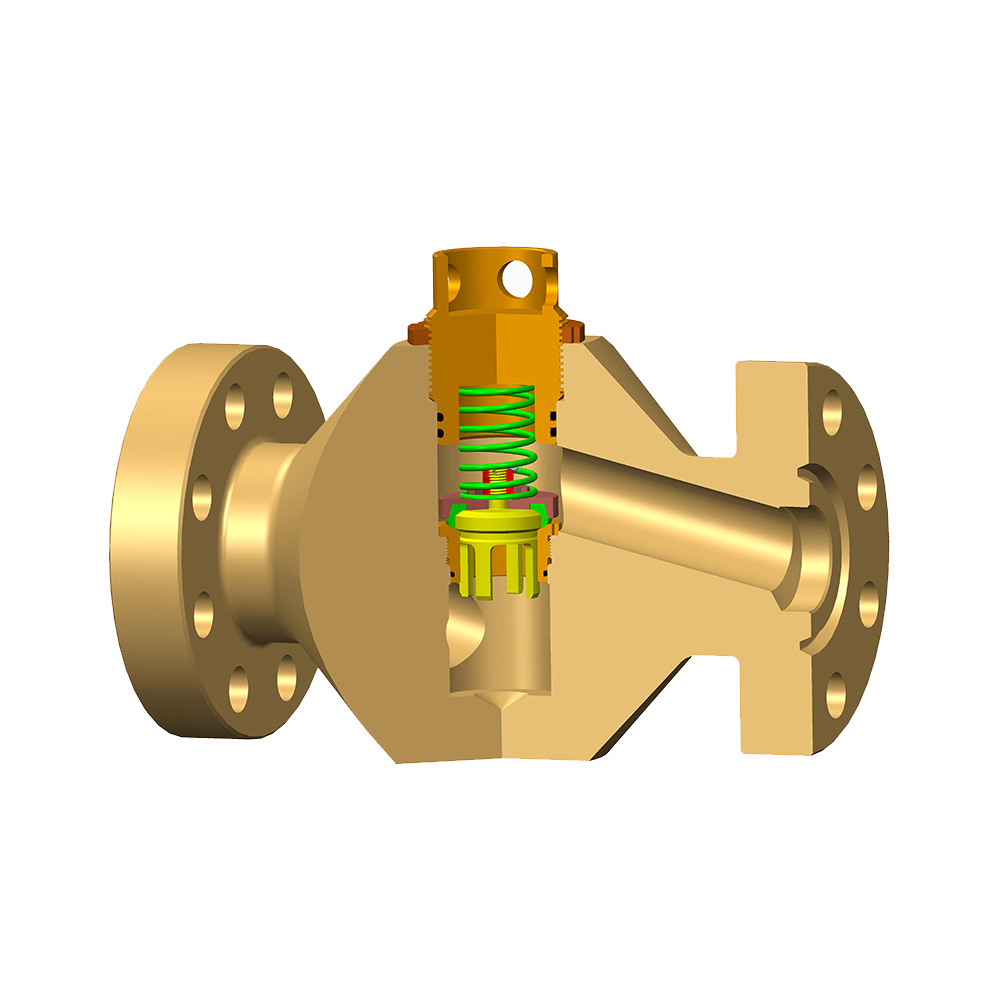

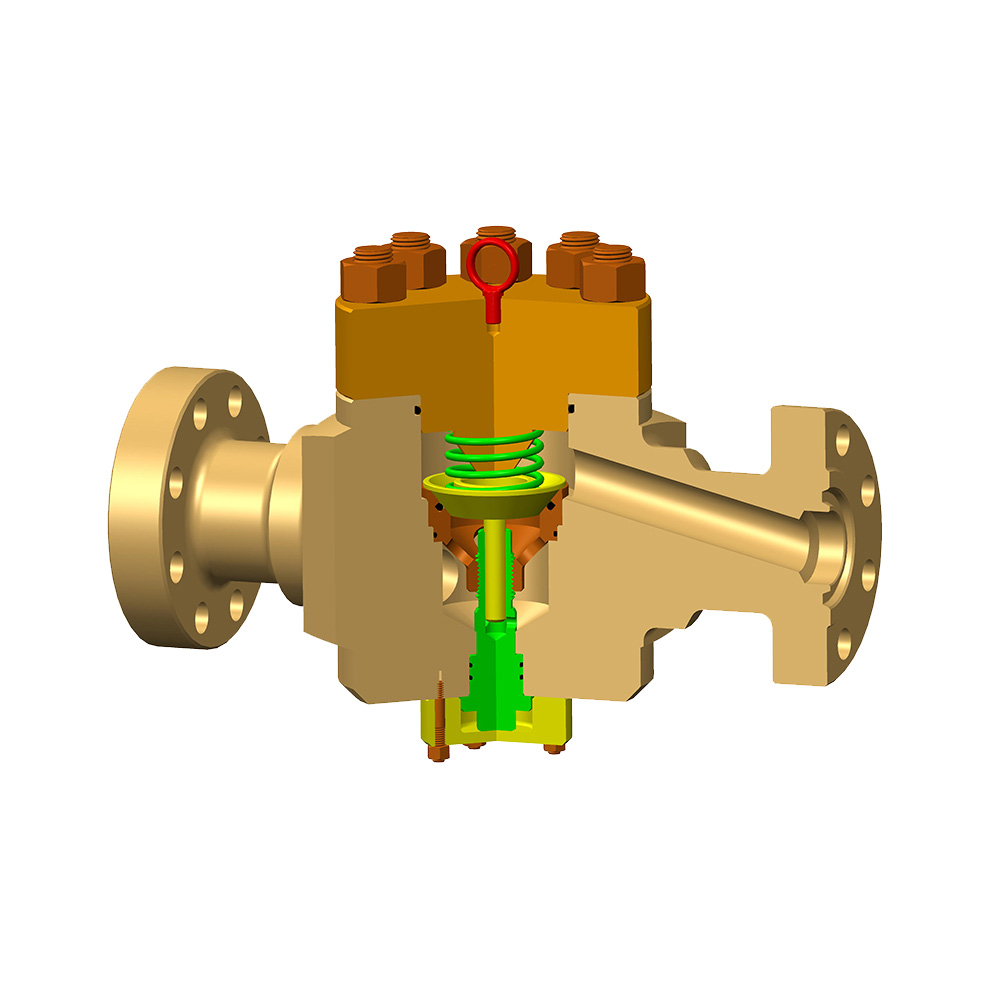

Cavitación: Vaporización rápida y implosión de burbujas debido a la baja presión localizada por debajo de la presión de vapor del fluido, causando microjetas intensas que se enfrentan y erosionan las superficies metálicas aguas abajo del borde.

-

Daño de recorte: Impacto de sólidos grandes, fuerza excesiva durante la operación (especialmente en válvulas manuales) o falla por fatiga de componentes como ranuras para jaulas o tallos de enchufes.

-

Falla del sello: Degradación de sellos elastoméricos o de metal (juntas tóricas, empaque del tallo, sellos de asiento) debido a la temperatura extrema, incompatibilidad química, extrusión o desgaste, lo que provoca fugas.

-

-

Impacto: Pérdida de capacidad de sellado (fugas internas o externas), movimiento o convulsiones deteriorados, pérdida repentina de control, reducción de la integridad de la presión y ruido/vibración por cavitación.

-

Mitigación: Dimensionamiento adecuado para minimizar las etapas de caída de presión y evitar las regiones de cavitación. Uso de diseños de adornos resistentes a la cavitación. Corrija los procedimientos de funcionamiento para evitar golpear o en exceso. Uso de sellos compatibles y de alta calidad y lubricación regular/mantenimiento del tallo.

5. Problemas del sistema de actuación y control

-

Problema: Fallas relacionadas con el mecanismo que controla la posición de la válvula de estrangulador:

-

Problemas del actuador: Fuiciones hidráulicas, problemas de suministro neumático, fallas eléctricas en motores/solenoides, falla de enlace mecánico o fuerza de actuador insuficiente/rigidez que conduce a la inestabilidad.

-

Fallos de posicionador/sensor: La retroalimentación de posición inexacta, la deriva de la calibración o la falla de la señal que evitan que la válvula de estrangulamiento logre o mantenga el punto de ajuste deseado.

-

Control de errores lógicos: Errores de software o ajuste inadecuado de algoritmos de control que causan un comportamiento oscilatorio o una respuesta lenta.

-

-

Impacto: Incapacidad para lograr las tasas o presiones de flujo deseadas, la inestabilidad en el proceso controlado (sobretensiones, oscilaciones), respuesta retrasada a los cambios de proceso y potencial para las molestias o apagados de procesos.

-

Mitigación: Calibración y pruebas regulares de posicionadores, sensores y bucles de control. Mantenimiento preventivo de actuadores y suministros de energía. Diseño de sistema de control robusto con ajuste y diagnóstico apropiados.

Consecuencias del rendimiento deteriorado

Cuando una válvula de estrangulamiento tiene un rendimiento inferior a estos problemas, las consecuencias se extienden más allá del componente en sí:

-

Pérdidas de producción: La incapacidad de mantener tasas de flujo óptimas afecta directamente los ingresos.

-

Peligros de seguridad: El flujo no controlado, las sobretensiones de presión, las fugas o los bloqueos de hidrato plantean riesgos significativos para el personal y el equipo.

-

Daño del depósito: El control de presión inadecuado puede provocar la producción de arena, el alo de agua o el daño de la formación.

-

Mayores costos de mantenimiento: Las reparaciones frecuentes, los reemplazos de piezas y las paradas no planificadas son costosas.

-

Inestabilidad del sistema: El comportamiento errático de la válvula de estrangulamiento puede desestabilizar todo el proceso de producción o el sistema de tuberías.

La gestión proactiva es clave

Asegurar el rendimiento confiable de la válvula de estrangulamiento requiere un enfoque proactivo centrado en:

-

Selección apropiada: Tipo de válvula coincidente (jaula, aguja, etapa múltiple), material de ajuste y tamaño a las condiciones de servicio específicas (propiedades de fluido, presiones, temperaturas, contenido de sólidos).

-

Monitoreo robusto: Seguimiento de parámetros de tecla (presiones aguas arriba/aguas abajo, caudal, posición de la válvula, temperatura) para detectar desviaciones que indiquen problemas potenciales temprano.

-

Mantenimiento preventivo: Implementación de programas de inspección regulares basados en la gravedad del servicio, incluidos los exámenes internos y las pruebas funcionales.

-

Programas químicos efectivos: Aplicación y monitoreo adecuados de inhibidores para corrosión, hidratos, escala y cera/asfaltenos.

-

Capacitación del operador: Asegurar que el personal comprenda los procedimientos operativos correctos y puede reconocer los primeros signos de problemas de válvula de estrangulamiento.

Al reconocer estos problemas comunes e implementar estrategias de monitoreo y mantenimiento diligentes, los operadores pueden mejorar significativamente la confiabilidad de la válvula de estrangulamiento, optimizar el rendimiento del proceso y garantizar la seguridad y la longevidad de los sistemas de control de flujo crítico.