Tecnologías centrales de las válvulas en la industria del petróleo: mecanismo, aplicación y desarrollo de válvulas de compuerta, válvulas de estrangulamiento y válvulas de retención

Introducción: las "coyunturas críticas" de la industria petrolera

Dentro del vasto sistema de la industria del petróleo, las válvulas juegan un papel extremadamente crucial pero a menudo pasado por alto. Son las "coyunturas críticas" en los sistemas de tuberías, que controlan con precisión el flujo, la presión, la dirección y el estado de encendido/apagado del petróleo, el gas natural y los medios asociados (como el vapor de alta presión, el gas agrio, el crudo agrio, las lloses, etc.). Desde kilómetros de exploración subterráneos, perforación en alta mar en mares tormentosos, transporte transcontinental de tuberías de larga distancia, hasta unidades complejas de alta temperatura, refinación de alta presión y químicos, las válvulas son ubicuas. Su desempeño determina directamente la seguridad de la producción, la eficiencia, el cumplimiento ambiental y la economía general de los proyectos. Las duras condiciones de funcionamiento de la industria petrolera (alta temperatura, alta presión, criogénica, corrosión, erosión, inflamabilidad, explosividad) imponen requisitos casi demandantes en las válvulas, lo que los convierte en un verdadero dominio de fabricación de equipos de alta gama.

Entre los numerosos tipos de válvulas, Válvulas de compuerta, válvulas de estrangulamiento (incluidas válvulas de globo, válvulas de aguja) y Válvulas de control (Válvulas no retornadas - NRV) Forma el núcleo fundamental del control de líquidos en la industria del petróleo. Manejan tareas críticas, como el aislamiento de procesos clave, la regulación precisa del flujo/presión y la prevención del flujo inverso.

Parte 1: Válvulas de compuerta: aisladores de sistemas resistentes y confiables

1.1 Mecanismo central y análisis estructural La función central de una válvula de puerta es lograr un completamente abierto o completamente cerrado Estado en un sistema de tuberías, proporcionando un aislamiento confiable con fugas cercanas a cero. Su mecanismo de trabajo es sencillo y robusto:

- Acción de apertura/cierre: El movimiento vertical hacia arriba del tallo impulsa el puerta (cuña o tipo paralelo) para involucrarse o desconectarse verticalmente del superficie de sellado de asiento . Cuando se abre, la puerta se retrae completamente en la cavidad del capó superior, ofreciendo una ruta de flujo sin obstáculos con una caída de presión mínima. Cuando está cerrada, la puerta está firmemente presionada contra el asiento por presión de medios o empuje del actuador, formando un sello rígido de metal a metal (o asiento suave).

- Componentes estructurales típicos:

- Cuerpo: El límite que contiene presión. El diseño de ruta de flujo (puerto completo / puerto reducido) es crítico. La industria petrolera comúnmente utiliza el diseño de puerto completo (diámetro ≥ ID de tubería) para minimizar la caída de presión y la resistencia de pigging.

- Capó: El componente clave que conecta el cuerpo al vástago. Los métodos de sellado varían (atornillados, sello a presión, autoselección). Los bonnets de sello de presión, que utilizan la presión de los medios para mejorar el sellado en condiciones de alta presión/alta temperatura (HP/HT), son principales.

- Puerta/disco: El miembro de cierre central. Puerta de cuña sólida: Estructura simple y confiable, adecuada para medios limpios HP/HT (por ejemplo, aislamiento de vapor principal). Puerta de cuña flexible: Características surcos para la compensación de temperatura, adecuada para fluctuaciones de temperatura moderadas (por ejemplo, válvulas de cabeza de pozo). Puerta paralela de doble disco: Utiliza resortes o esparcidores para forzar ambos discos contra los asientos simultáneamente, ofreciendo un buen sellado con requisitos de planitud de asiento menos estrictos. Ideal para medios con sólidos finos o propensos a coquinar (por ejemplo, líneas de residuos en unidades de destilación cruda).

- Anillo de asiento: Forma el par de sellado con la puerta. Típicamente utiliza asientos endurecidos reemplazables (por ejemplo, superposición de stellite) para mejorar la resistencia a la erosión/corrosión y la vida útil. Las caras de sellado pueden ser planas, cónicas, etc.

- Provenir: Transmite la fuerza operativa. Triña ascendente: El tallo se eleva/cae con la puerta, coloca visible externamente. Transmisión de par eficiente, adecuada para ubicaciones sobre el suelo u observables (por ejemplo, válvulas de plataforma de plataforma). Tallo no subterráneo: El tallo solo gira, la tuerca se mueve internamente con puerta, la altura permanece constante. Ideal para tuberías limitadas o enterradas (por ejemplo, válvulas submarinas).

- Embalaje del vástago: El área de sellado crítico que evita la fuga de medios a lo largo del vástago. Utiliza múltiples anillos de grafito flexibles, sellos de fuelle con energía con resorte o sellos combinados (grafito PTFE). Los sellos de fuelles logran cero fugas externas para HP, medios tóxicos o radiactivos (API 624 certificados).

- Solenoide: Manual (volante, caja de cambios), neumático, hidráulico, eléctrico o electrohidráulico. Las válvulas de puerta HP de gran diámetro típicamente usan reducción de la caja de cambios o actuadores hidráulicos/electrohidráulicos para proporcionar un alto par.

1.2 Consideraciones de diseño: cumplir con las duras demandas de la industria del petróleo Los entornos extremos dan forma al diseño especial de las válvulas de puerta:

- Tolerancia de alta presión/alta temperatura (HP/HT): Los estándares API 6A/6D definen los estrictos requisitos de diseño, material y prueba. El cálculo del grosor de la pared del cuerpo sigue a ASME B16.34, validado por el análisis de elementos finitos (FEA) para la integridad estructural bajo cargas extremas. Los materiales incluyen aceros de aleación de alta temperatura (AISI 4130, F22, F91, Inconel 625), aceros inoxidables dúplex (2205, 2507) o aceros inoxidables austeníticos (316L, 317L).

- Protección de corrosión y erosión: Enfrentando medios como H₂s, Co₂, Cl⁻, Agua agria, crudo arenoso:

- Selección de material: NACE MR0175/ISO 15156 gobierna los materiales resistentes al agrietamiento por estrés por sulfuro (SSC) y el agrietamiento por corrosión por estrés (SCC). Los aceros de alta aleación, dúplex/súper dúplex, aleaciones de níquel (Hastelloy C276, C22, 625) son opciones comunes.

- Endurecimiento de la superficie: Las caras de sellado de asiento y puerta usan ampliamente el revestimiento de láser, el arco transferido por plasma (PTA) o la soldadura de combustible oxi (OFW) para superponer las aleaciones a base de cobalto (stellite 6, 21) o basado en níquel (Inconel 625) (≥3 mm de espesor), mejora significativamente el desgaste, la erosión y la resistencia a la corrosión.

- Recubrimientos: Los tallos a menudo utilizan el chapado de níquel electroelados (ENP), el carburo de tungsteno rociado térmico (WC) o los recubrimientos de depósito de vapor físico (PVD) (CRN, estaño) para mejorar el desgaste/resistencia a la corrosión.

- Diseño seguro de fuego: API 6FA, API 607, ISO 10497 requieren válvulas para mantener el sellado básico (baja tasa de fuga) después de la exposición al fuego externo. Aspectos clave:

- Copia de seguridad de sello suave: El par de puerta de asiento de metal forma un sello de emergencia después de que los sellos blandos (por ejemplo, las juntas tóricas de los asientos) se quemen.

- Embalaje resistente al fuego: Utiliza un embalaje de grafito intumescente que se expande a altas temperaturas para llenar los vacíos.

- Diseño antiestático: Asegura que la electricidad estática generada durante la operación se descargue de forma segura, evitando la ignición.

- Normas de baja emisión (LE): Impulsado por las regulaciones ambientales (Regla de metano de la EPA, Ta Luft), API 624 (prueba de sello STEM), API 641 (válvulas de retención), ISO 15848 (válvulas industriales) definen estrictas clases de prueba de emisiones fugitivas (AH, BH, CH). LE Design se centra en los sistemas de empaque optimizados (embalaje de disco cargado de resorte, grafito ultrapre), mecanizado de tallo de precisión (RA <0.4 μm), sellos de fuelles.

1.3 Aplicaciones típicas de la industria petrolera Las válvulas de compuerta se despliegan ampliamente en la cadena de valor de petróleo y gas por su excelente aislamiento y resistencia a la baja flujo:

- Exploración y producción aguas arriba (E&P):

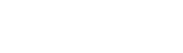

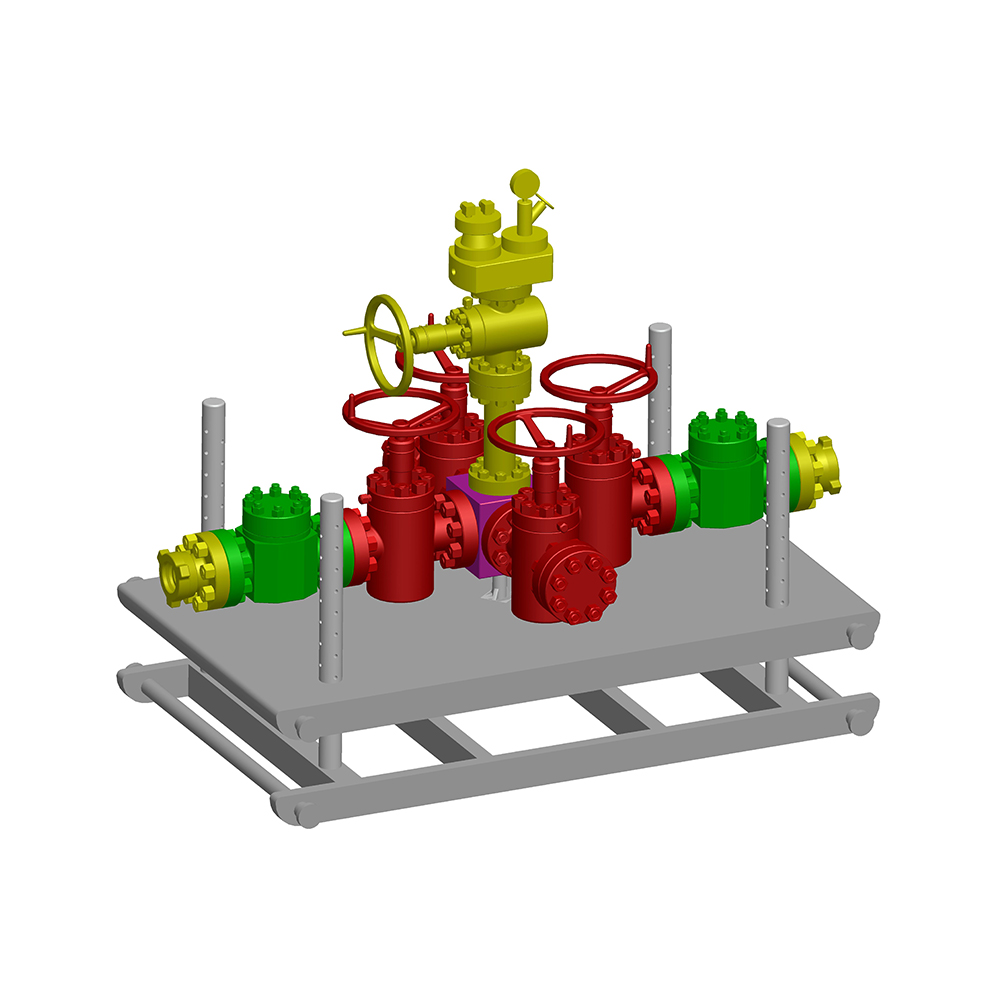

- Artes de Navidad de Wellhead: Válvulas maestras, válvulas de ala, válvulas de hisopo. Explicar presión extrema de cabeza de pozo (≥15000 psi), servicio agrio, erosión de arena. Materiales a menudo Forras de acero de baja aleación de alta resistencia (AISI 4130/4140), que cumplen con la API 6A PSL 3G/4, asientos de sobrecarga de stellite. API 6A Certificación PR2 requerida.

- Válvulas de seguridad subsuperficiales (SSSV): Instalado dentro del tubo, apague automáticamente Wellbore en emergencias. El control hidráulico o eléctrico previene los reventones.

- Transporte y almacenamiento de Centro de la corriente:

- Válvulas de bloque de tuberías: Válvulas de bloques principales, válvulas de aislamiento de estación. Gran perforación (≤60 "), alta presión (cl. 600-2500). Requiere orificio completo, idoneidad para el entierro (directo o abovedado), control remoto/automático confiable (actuador hidráulico RTU), excelente compatibilidad de CP. Materiales: acero de carbono (A106 GR.B, A694 F60/F65/F70) o bajo acero a carbono (ltcs ltcs).

- Granjas de tanques: Válvulas de cierre del tanque, válvulas de aislamiento de entrada/salida. Debe manejar columpios de temperatura grande, vacío potencial (vaciado del tanque).

- Refinación aguas abajo y petroquímicos:

- Aislamiento de la unidad de proceso: Reactor In/Out, columna En/out, horno entrando/out, bomba crítica In/Out. Selección de material basada en fluido de proceso (hidrocarburos de alta temperia, ácidos corrosivos/álcalis, lloses de catalizador) - por ejemplo, SS, acero de aleación, Monel, Hastelloy. Las válvulas de alta temperatura (> 500 ° C) usan aleaciones especiales (347h, 310h, aleación 800h/ht) y fonnets soldados.

- Sistemas de vapor: Las principales líneas de vapor, aislamiento aguas arriba/aguas abajo de las estaciones de reducción de presión y des-superalteo (PRDS). HP (Cl. 1500-2500), HT (≤565 ° C). Materiales: aceros CR-Mo (P11/P22/P91). Requiere una rigurosa evaluación de la vida de la fatiga de fluencia.

1.4 Desafíos y soluciones

- Sticking y dificultad operativa: Los medios de temperatura o incrustación de alta temperatura causan coque, escala o unión de óxido entre la puerta y el asiento. Soluciones: ejercicio de válvula regular, puertas recubiertas contra la cocción (por ejemplo, basado en PTFE), diseño de doble disco paralelo, diseño de drenaje de cavidad optimizado (tapón de drenaje inferior).

- Desgaste de erosión: El flujo de alta velocidad (especialmente cuando se estrangulan) erosiona severamente las caras de sellado y la ruta del flujo del cuerpo. Soluciones: diseño de ruta de flujo aerodinámico, zonas críticas engrosadas/endurecidas (superposición del asiento), restringir el uso de aceleración.

- Expansión térmica diferencial: Diferentes coeficientes de expansión de cuerpo, capó y piezas de puerta a alta temperatura pueden causar unión o fuga. Soluciones: puertas de cuña flexibles, soporte de asiento optimizado, capó de sello a presión.

- Requisito de gran par: Las válvulas HP de gran diámetro necesitan un par inmenso de cierre. Soluciones: diseño de puerta optimizado (ángulo de cuña), recubrimientos de sellos de baja fricción (por ejemplo, DLC), actuadores potentes (cilindros hidráulicos, motores de alto empuje).

Parte 2: Válvulas de estrangulamiento - Masters de control preciso de flujo y presión

2.1 Mecanismo central y diversidad estructural La función central de las válvulas de aceleración es regulación precisa de fluido caudal y presión En los sistemas de tuberías. Funcionan cambiando el área de la sección transversal de la ruta de flujo o el perfil de flujo, creando resistencia localizada (caída de presión) para la disipación de energía controlada.

- Acción central: El miembro de cierre (enchufe/aguja/bola) se mueve lineal o rotacionalmente en relación con el asiento, alterando continuamente el área de flujo.

- Tipos y características estructurales principales:

- Válvula de globo:

- Estructura: Cavidad corporal esférica o en forma de bulbo. El tallo mueve el enchufe (disco, enchufe, en forma de aguja) verticalmente hacia/lejos del asiento. Ruta de flujo: "S" (estándar) o "Y" (patrón de ángulo).

- Estrangulamiento: Varía el área anular de la brecha entre el enchufe y el anillo del asiento. Accidente cerebrovascular vs. flujo: aprox. Porcentaje lineal o igual (dependiente de la forma del tapón).

- Características: Alta precisión (especialmente de bajo flujo), cierre apretado (metal/sello blando), caída de alta presión, enchufe propenso a la erosión. Adecuado para medios de presión baja/mediana, que requieren cierre y regulación (control de agua de alimentación de la caldera, aire del instrumento).

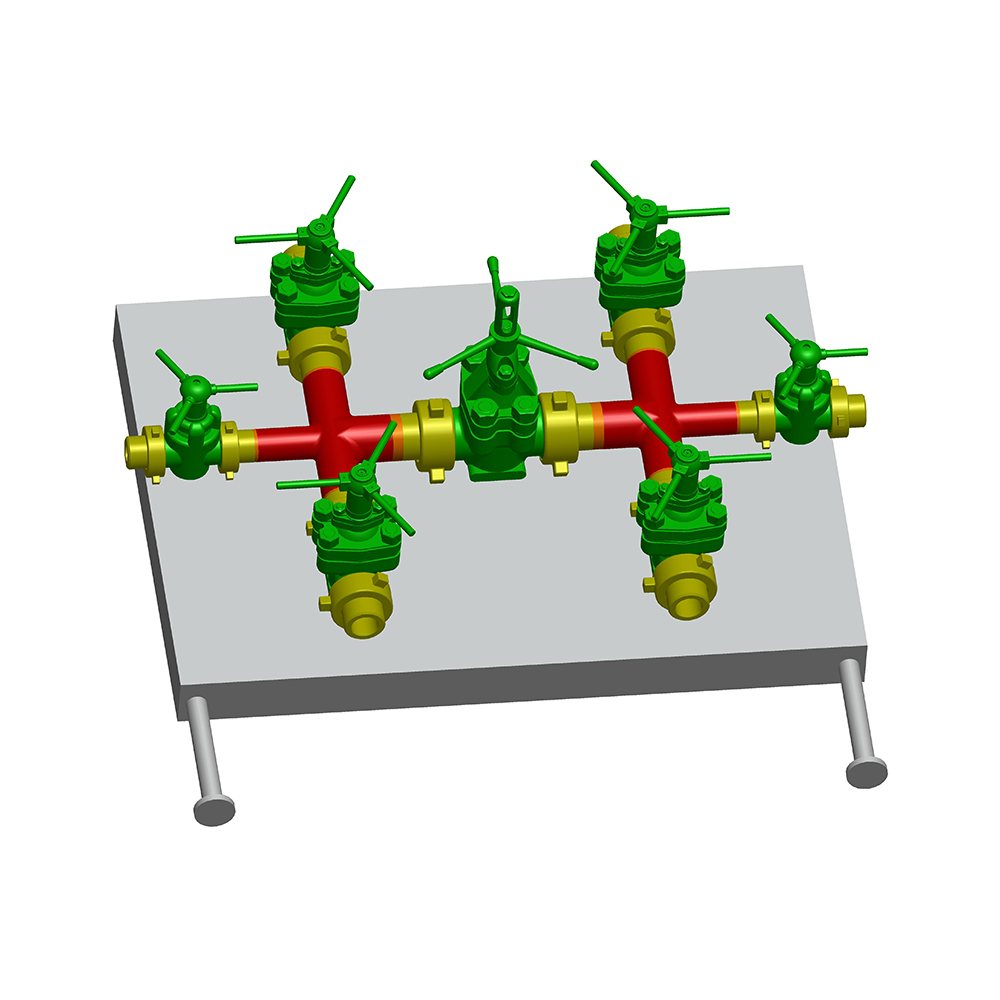

- Válvula de aguja:

- Estructura: El enchufe es una "aguja" larga y cónica que se ajusta a un orificio de asiento cónico de precisión.

- Estrangulamiento: El desplazamiento minuto cambia con precisión el área de brecha anular estrecha para el control de flujo ultra fino (muy bajo CV).

- Características: Precisión extremadamente alta, rango de flujo estrecho, fácilmente bloqueado, pobre resistencia a la erosión. Se utiliza para muestreo de instrumentos, medición de precisión, bancos de prueba.

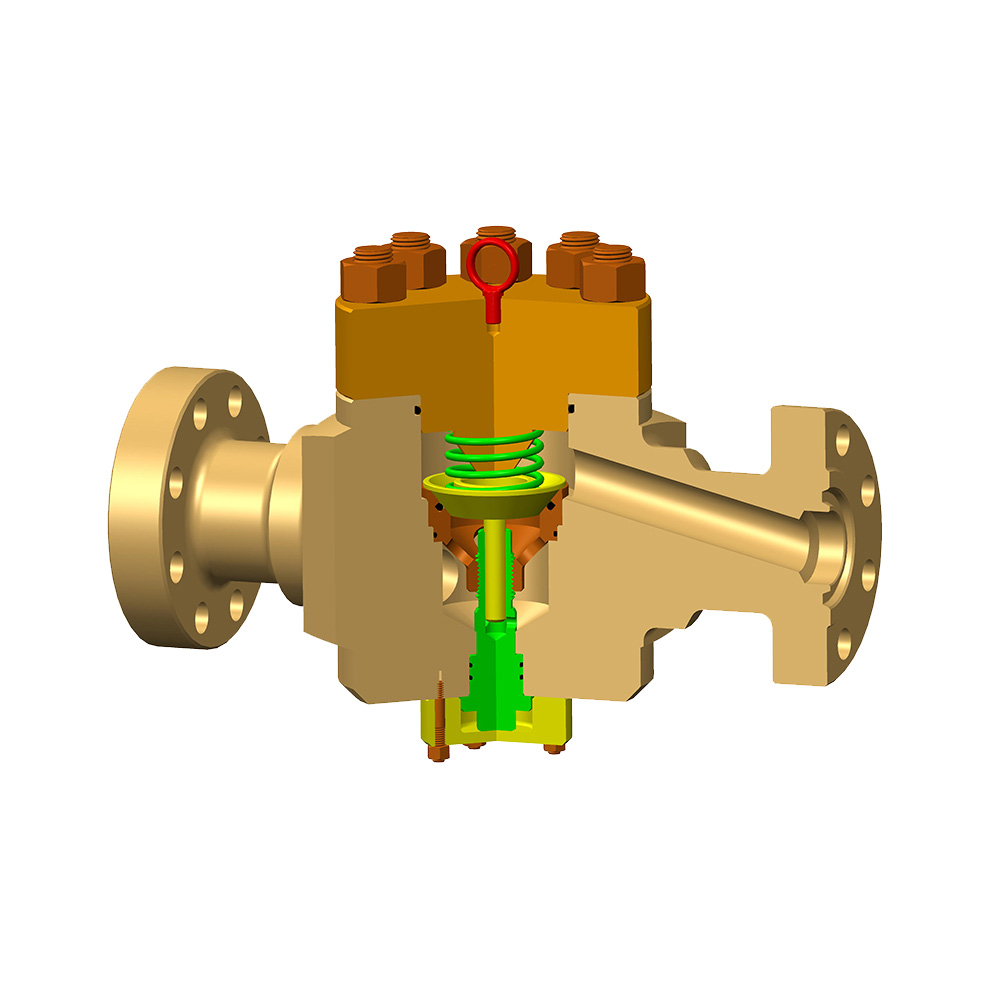

- Válvula guiada por la jaula (válvula de ajuste de jaula):

- Estructura: El enchufe (pistón) se mueve verticalmente dentro de una jaula de metal con aberturas específicas (ventanas). La jaula guía y define la ruta del flujo y la característica.

- Estrangulamiento: El fluido fluye a través de aberturas de jaula. Cubiertas de movimiento de enchufe/Expone el área de apertura. Característica de flujo (Lin., EQ%, Open rápido) definido mediante la apertura de la forma/distribución.

- Características: Plug equilibrada (reduce la fuerza operativa), una fuerte anticavitación (caída de presión de varias etapas), buena atenuación de ruido (laberinto), molduras reemplazables, fácil de mantenimiento. Preferido para la caída de HP, servicio severo (sólidos, cavitación) en petroquímica: control de caída de HP, anticivitación, válvulas de reducción de ruido.

- Válvula de ángulo:

- Estructura: Variante de la válvula de globo, entrada/salida a 90 °.

- Características: Cambia la dirección del flujo para ahorrar espacio, menor resistencia al flujo que el globo estándar, resiste el asentamiento de sólidos. Común para la exploración de la caldera, control de lodo.

- Válvula de enchufe para la regulación (válvula de enchufe de puerto V):

- Estructura: Plug cónico/cilíndrico con puerto con forma (por ejemplo, V-puerto).

- Estrangulamiento: El tapón giratorio cambia la exposición del puerto, logrando una característica de flujo cercano al ecuación.

- Características: Alta capacidad (casi globo de puerto completo cuando está abierto), buena regulación, resistente al desgaste (sello de metal), adecuado para regulación de medios viscoso, suspendida o de multas cargados (residuos, lloses).

- Válvula de bola para la regulación (válvula de bola V-ball / caracterizada):

- Estructura: Bola con orificio contorneado (en V-muesca, segmento).

- Estrangulamiento: Bola giratoria cambia la exposición del puerto; El contorno logra una característica específica (por ejemplo, ecuación de ecuación).

- Características: Muy alta capacidad (tubería casi recta cuando está abierto), una fuerte acción de corte (puede cortar fibras/lloses), sello confiable (asiento suave), adecuado para aislamiento y regulación combinada, servicio de sólidos fibrosos/blandos (pulpa, aguas residuales, alimentos). Utilizado en petróleo y gas para la regulación de la suspensión, control de flujo de amplio rango (conmutación de granja de tanques).

- Recorte de anti-cavitación de varias etapas: Diseños complejos de ruta de flujo de múltiples hoyos/laberintos (integrados en válvulas de jaula, etc.) dividiendo un gran ΔP en etapas más pequeñas, evitando el flasheo/cavitación, la protección de la protección y las tuberías aguas abajo. Esencial para el servicio de caída de HP (descomposición de gas HP, bomba de alimentación de caldera min. Recirc de flujo).

- Válvula de globo:

2.2 Necesidades de regulación central y desafíos de diseño en petróleo La complejidad impone demandas especiales:

- Control de gota de alta presión: Por ejemplo, obsequios de cabeza de pozo, estaciones reductoras de presión de gases, válvulas antiviriales del compresor, control de procesos HP. Desafío clave: Cavitación y flasheo:

- Cavitación: Presión local cae por debajo de la presión del vapor → Forma de burbujas → Recuperación de presión aguas abajo → Bubbles Collapse → Los microjetos causan daños a las picaduras y alto ruido.

- Brillante: Caída de presión por debajo de la presión del vapor → Vaporización continua parcial → flujo erosivo de dos fases.

- Solución: diseño de múltiples etapas:

- Matriz de placa de orificio (arrastre, Hi-Flow): Pilas de placas con múltiples agujeros pequeños para ΔP escenificados.

- Camino de laberinto: Los caminos largos y tortuosos aumentan la disipación de fricción.

- Giros de ángulo recto: Disipación de energía a través de múltiples curvas de 90 °.

- Cámara de vórtice: Disipación centrífuga de alta velocidad.

- Objetivo: divide grandes ΔP en etapas donde ΔP_Stage <ΔP_Critical (evita el colapso de la formación de burbujas/controles).

- Control de flujo preciso: Por ejemplo, control de alimentación de FCC, flujo de hidrógeno reformador, relación de reflujo/ebullición de columna de destilación, inyección aditiva. Requiere:

- Alta ranga (> 50: 1): Mantener característico en amplio rango de flujo.

- Alta resolución y repetibilidad: Control de actuador fino (posicionador inteligente).

- Baja histéresis: Evite la banda muerta/inestabilidad.

- Solución: Optimice la geometría de ajuste (diseño de orificio de jaula, contorno de enchufe), actuadores de alto rendimiento (electricidad inteligente digital, posicionador neumático de precisión), reduzca la fricción del tallo (empaque de baja fricción, válvulas giratorias).

- Desgaste y resistencia a la corrosión: Enfrente de multas catalizantes, crudo arenoso, servicio agrio (H₂S, CO₂, HCL). Soluciones:

- Superficies endurecidas: Plug/asiento/superposición de la jaula: stellite, wc, cerámica de pulverización (al₂o₃, cr₂o₃) o sólido sinterizado WC.

- Aleaciones resistentes a la corrosión: Recorte: Dúplex, Hastelloy, Monel.

- Optimización de la ruta de flujo: Evite los bordes afilados/zonas muertas para reducir el impacto de las partículas.

- Aplicaciones de alta temperatura: Por ejemplo, vapor caliente de Coker retrasado, válvula deslizante del regenerador FCC (funcionalmente una válvula de control), control de vapor PRDS. Desafíos: resistencia/deformación del material, expansión térmica → unión/fuga. Soluciones: aleaciones de alta temperatura (Inconel 625/718, Haynes 230, 800h), compensación de expansión térmica, guía optimizada, empaque HT (grafito flexible).

- Baja emisión y seguridad de incendio: Requisitos similares a las válvulas de puerta, críticos para los inflamables (H₂, GLP, GNL) o toxinas. API 624/641/ISO 15848 igualmente aplicable.

2.3 Aplicaciones típicas de la industria del petróleo

- Río arriba:

- Válvula de estrangulamiento de la cabeza de pozo: ** ¡Crítico! ** Controla la tasa y presión de flujo del pozo (previene el daño de la formación, gestiona la producción). Resistes ΔP extremo (depósito versus presión de tubería), arena, servicio agrio. Usos ribete de jaula de varias etapas (8-12 etapas) o jaula de aguja especial. Material: superficies de acero de aleación de alta resistencia (stellite/wc). Requiere desgaste, cavitación, resistencia al SSC. Tipos: fijo (manual), ajustable (hidráulico/eléctrico).

- Válvulas de control del separador de prueba: Regular el nivel/presión en los separadores de petróleo/gas/agua.

- Midstream:

- Estaciones reductoras de presión de gas: Control de presión de entrada, monitor, válvulas de trabajadores. Reduce de manera segura/constante Gas de transmisión HP a la presión de distribución de MP/LP. Desafío clave: cavitación/ruido bajo ΔP alto (cientos de barra). Común: Labyrinth/ribete de jaula de múltiples etapas en válvulas de patrón ángulo/recto. Se requieren estricto cierre (ANSI VI) y LE (ISO 15848 AH/BH).

- Estaciones de compresor: ** Válvula anti-argumento: ** Lifelina del compresor. Requerimiento Respuesta extremadamente rápida (MS) , CV grande (ventilación instantánea de alto flujo), alta confiabilidad. A menudo, los actuadores de alto rendimiento de las válvulas de bola/mariposa (hidráulico rápido).

- Almacenamiento de gas: Control de flujo de inyección/producción.

- Refinación aguas abajo:

- Control de alimentación del reactor: Hidrocarburos precisos, H₂, control de flujo de catalizador (hidrocrack, reforma).

- Control de la columna de fraccionamiento: Reflujo superior, calefacción del reinicio de fondo, control de extracción lateral (unidad de crudo, fraccionador principal de la FCC).

- Control del horno: Flujo de gas/aceite de combustible, flujo de alimentación, aire de combustión/control O₂ (a través del amortiguador/ventilador FD).

- Utilidades: ** Válvula de control de agua de alimentación de la caldera ** (caída de HP, adorno contra la cavación), válvula de control PRDS (vapor HPHT), flujo de agua de enfriamiento. Las válvulas BFW usan endurecimiento de la jaula de varias etapas (4-6 etapas).

- Unidades ambientales: Descarga de la bomba de recirciro FGD (resistencia a la abrasión/corrosión), control de flujo de aguas residuales/control de presión.

- Válvulas especializadas:

- Válvula de deslizamiento de FCC: Controla la circulación del catalizador entre el reactor/regenerador (HT, los finos cargados, la caída de HP, el alto desgaste). Utiliza un revestimiento refractario especial ("Mesh de tortuga-cáscara"), aleaciones HT, actuación hidráulica.

- Válvula de ángulo de agua negra/gris: Sludes con sólidos (Catalyst Fines, Coca -Cola). Patrón de ángulo, ajuste endurecido (WC), diseño aerodinámico para evitar la obstrucción.

2.4 Inteligencia y diagnóstico Las válvulas de estrangulamiento modernas son cada vez más inteligentes:

- Posicionadores inteligentes: Basado en microprocesador, soporte HART/FF/PA. Proporcione retroalimentación/control de posición precisos, diagnósticos de válvulas (cambios de fricción, desgaste de embalaje, problemas de presión del actuador), ajuste adaptativo, prueba de respuesta de paso, registro/comunicación de datos.

- Monitoreo de la condición: Los sensores integrados (vibración, emisión acústica, temperatura, desplazamiento del vástago) permiten el monitoreo de la salud en tiempo real (erosión de adornos, intensidad de cavitación, predicción de fuga de empaque) para el mantenimiento predictivo.

- Twin digital: Modelo virtual basado en física y datos operativos para simulación de rendimiento, optimización de control y predicción de la vida.

Parte 3: Válvulas de retención - Guardianes de la dirección de flujo

3.1 Mecanismo central y tipos estructurales Las válvulas de retención (válvulas sin retorno - NRV) evitan automáticamente el flujo de fluido inverso, protegiendo el equipo aguas arriba (bombas, compresores, vasos) y sistemas de seguridad. La operación se basa únicamente en la energía cinética del fluido y la presión diferencial; No hay actuador externo.

- Principio central: La presión de flujo hacia adelante abre el disco (disco oscilante, pistón, bola, oblea); Tras la detención/inversión del flujo, el disco se cierra automáticamente a través de la gravedad, la fuerza de resorte o la presión del flujo de retroceso, bloqueando el flujo inverso.

- Tipos y características estructurales principales:

- Válvula de verificación de swing:

- Estructura: Disc (ponderado o no) pivota en un pasador de bisagra dentro del cuerpo.

- Operación: El flujo delantero levanta el disco del asiento; DISCURA DE PRINCIPIA/VIDRICIÓN DE INVERSIÓN DISCO CERRADO. Caída de baja presión cuando se abre (disco ~ paralelo al flujo).

- Características: Tamaños simples y grandes (≥DN50), bajo ΔP, cierre lento (propenso al martillo de agua), instalación horizontal solamente. Adecuado para líquidos limpios con flujo estable (descarga de la bomba).

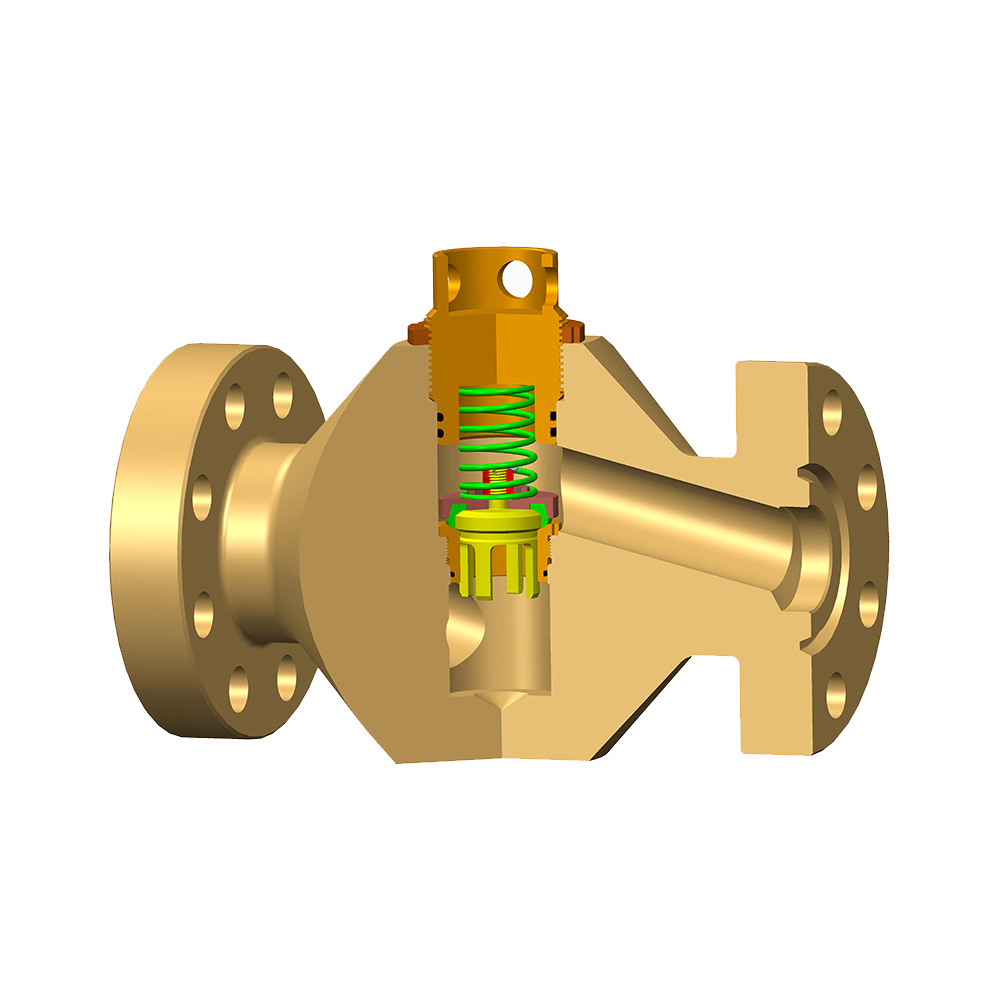

- Válvula de retención de válvula de retención / pistón de elevación:

- Estructura: El disco (pistón, enchufe, disco) se mueve verticalmente en una guía, perpendicular al flujo. Similar al disco de válvula de globo.

- Operación: El flujo delantero eleva el disco; Tetenpage/Versal Gravity/Spring lo cierra. Guiado por disco OD/guía de ajuste.

- Características: Viajes cortos, cierre más rápido (que el swing), el buen sellado (metal/asiento suave), la instalación horizontal/vertical (flujo hacia arriba), más alto ΔP (ruta tortuosa), guía de limpieza crítica. Adecuado para tamaños más pequeños (≤DN50), mayor presión, cierre rápido (descarga de la bomba), sistemas de vapor.

- Válvula de retención de obleas de placa dual / Doble Puerta:

- Estructura: Dos placas semicirculares (o mariposas) conectadas por bisagra cargada de resorte, montadas centralmente.

- Operación: El flujo hacia adelante empuja las placas abiertas (~ 78-85 °). Paro/inversión de la fuerza de resorte de flujo de retroceso placas planas cerradas.

- Características: Compacto/Luz (tamaños grandes), cierre muy rápido (reduce el martillo de agua), bajo ΔP, asistido por resorte (posicionamiento insensible), buena capacidad de flujo. Ampliamente utilizado para la protección de descarga de bomba/compresor en O&G. Reemplazo clave para las válvulas de columpio/elevación.

- Válvula de verificación de bola:

- Estructura: El miembro de cierre es una bola sólida (recubierta de metal/elastómero), el asiento es cónico.

- Operación: El flujo delantero levanta la pelota; Teteo/gravedad de inversión/caída de resorte en el asiento.

- Características: Sellado extremadamente simple y confiable (asiento suave), alto ΔP, maneja bien los sólidos/medios viscosos (rotación de la bola), la instalación vertical requerida (flujo hacia arriba). Líneas pequeñas comunes, descarga de la bomba de lodo, inyección química.

- Válvula de retención de disco de inclinación / verificación de boquilla / Verificación de flujo axial:

- Estructura: Disco inclinado (o en forma de boquilla) con contrapeso/resorte, montado en el eje central.

- Operación: El flujo hacia adelante empuja el disco abierto con una desviación mínima (~ 15-20 °). DISCURA DE SEPTERSA DE SETPAPAGE/VERSALIZACIÓN/SpringPressure Snaps Disc cerrado (Velocidad del milisegundo).

- Características: Muy bajo ΔP (tubería recta cerca), Cierre ultra rápido (mejor prevención de martillo de agua) , optimizado, asistido por resorte (posición flexible), ideal para alta velocidad (salida de bomba/compresor), fácil mantenimiento. Elección superior para la mitigación de martillo de agua y ΔP ultra bajo.

- Parar válvula de verificación: Combina el cierre manual (como la válvula de globo) con la función de verificación automática. STEM puede cerrar el disco por la fuerza o permitir la libre circulación cuando se levanta. Usado donde se necesita un aislamiento adicional (por ejemplo, salida de la bomba de alimentación de la caldera).

- Válvula de verificación de swing:

3.2 Desafíos de petróleo clave: martillo de agua y sellado Problemas centrales para las válvulas de retención:

- Martillo de agua / protección contra sobretensiones:

- Causa: Partido repentino/parada del compresor → Se detiene el flujo hacia adelante → La inercia fluida aguas abajo crea baja presión/vacío → Fluid Defelerate, se detiene, se invierte → Slames en el disco de cierre/cerrado → Onada de sobretensión de presión destructiva.

- Verificar el papel de la válvula: Velocidad de cierre es crítico. Cierre más rápido → Menos Momento de flujo inverso → Pico de presión de sobretensión más baja.

- Solución: Válvulas de cierre lento (swing) Alto riesgo. La industria del petróleo prefiere:

- Válvulas de retención de cierre rápido: ** Placa dual ** (manantiales potentes), Inclinación disco/axial (Dinámica de fluidos optimizado de contrapeso/primavera) Ofrecen un cierre de milisegundos, Mainstay para la protección del viaje de la bomba (API 6D recomendado).

- Accesorios: Instalar Dashpot o amortiguador hidráulico en la salida de la válvula estándar (por ejemplo, swing) para retrasar el cierre final (~ 10-15 ° de viaje), reduciendo la velocidad del impacto del disco y el pico de sobretensión (sacrificando cierta velocidad).

- Diseño del sistema: Tanques de sobretensión, válvulas de alivio, VFD Soft Bump Stops.

- Confiabilidad de sellado:

- Desafíos: El desgaste de impacto repetido, la abrasión de sólidos, el ensuciamiento, la corrosión, la baja ΔP (fuerza de sellado insuficiente) causan fuga interna (fuga de flujo inverso).

- Soluciones:

- Diseño de sello: Sellos de metal (con cara dura, precisión lapada) para HPHT; Sellos resilientes (junta tórica montada en discos, PTFE, grafito) para baja tensión de ΔP.

- Cierre asistido: La carga de resorte (placa dual, elevación, disco de inclinación) asegura un cierre/sellado confiables a bajo flujo/presión y flujo descendente vertical.

- Material/endurecimiento: Disc/sello caras superpuestas con stellite, WC o cerámica rociado.

- Normas: API 598, API 6D, API 6A Mandato de pruebas de asiento estrictos (baja presión, alta presión). La API 6D define clases de sellado específicas (por ejemplo, sellado bidireccional).

- Medios cargados de sólidos: Las partículas causan pegado (previene el cierre) o el desgaste del sello. Soluciones: controles de pelota (menos pegamento), placa dual (las fuerzas de resorte cierradas), controles de elevación (la guía protege el sello), el borde especial de cara dura.

- HPHT: Al igual que con las válvulas de compuerta/estrangulamiento, la selección de materiales (aleaciones HT), el diseño estructural (FEA), la seguridad contra incendios (API 6FA) son vitales.

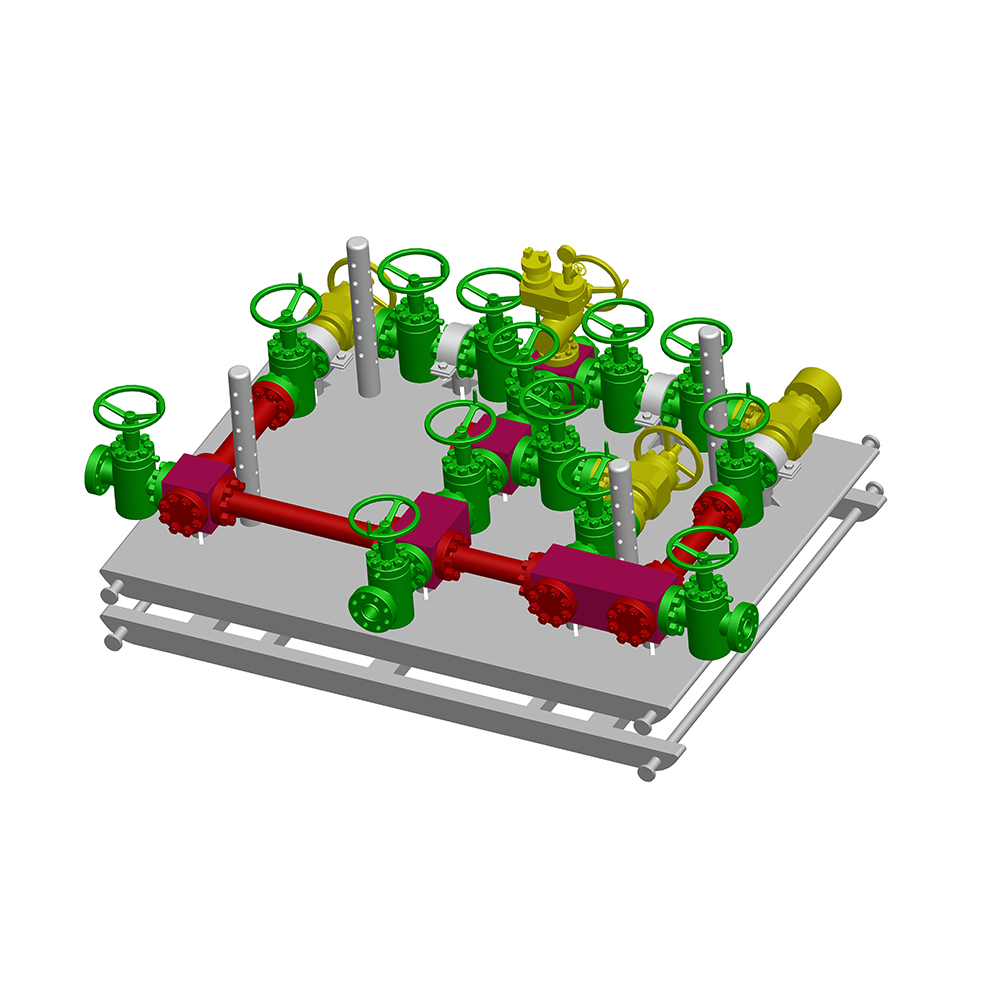

3.3 Aplicaciones típicas de la industria del petróleo Las válvulas de verificación son barreras de seguridad ubicuas contra el flujo inverso:

- Descarga de la bomba: ** ¡Aplicación más crítica! ** Evita la bomba dañina del flujo de retorno a través de la rotación inversa al apagar. Cierre rápido esencial (placa dual, disco de inclinación preferido). Válvulas de doble placa certificadas API 6D comunes para bombas de proceso.

- Descarga del compresor: Previene el rotor dañino del flujo de retorno de gas. Requiere cierre rápido, tolerancia HP, baja fugas. Válvulas de disco inclinables comunes para grandes compresores centrífugos.

- Equipo paralelo: Evita el flujo de equipo en funcionamiento a espera (bombas, compresores).

- Salidas de embarcaciones: Mantiene la presión del recipiente, previene el flujo de retorno (separadores, salidas de tanques).

- Descarga de la bomba de alimentación de la caldera: Servicio HPHT. A menudo usa verificaciones de elevación o verificaciones de swing con Dashpots (y verificaciones de detención).

- Tuberías submarinas: Previene la gravedad de la gravedad/flujo inducido por ESD. Requiere alta confiabilidad, resistencia a la corrosión, flexibilidad de dirección (placa dual, bola común).

- Pozos de inyección (agua/gas): Previene el fluido de fluido de depósito.

- Sistemas de alivio de presión: Asegura que la válvula de seguridad a presión (PSV) permanezca accesible si la válvula de aislamiento aguas arriba se cierra erróneamente (utiliza válvulas de retención con puertos reveladores o derivaciones especiales).

Parte 4: Tendencias de desarrollo y perspectivas futuras

Las tecnologías de válvulas básicas en la industria petrolera evolucionan continuamente hacia un mayor rendimiento, inteligencia y sostenibilidad:

1. Breakthroughs de la ciencia material:

- Aleaciones avanzadas: Uso más amplio de súper dúplex (Zeron 100, 2507), aleaciones HT basadas en Ni (Inconel 718, 725, Haynes 282), titanio para corrosión extrema, HPHT, servicio criogénico de aguas profundas. La fabricación aditiva (impresión 3D) permite geometrías de ajuste complejas (jaulas optimizadas de varias etapas) utilizando aleaciones avanzadas difíciles a través de la fundición.

- Innovaciones de ingeniería de superficie:

- Recubrimientos ultra duros: CVD/PVD Carbon (DLC), Nitruro de boro cúbico (CBN) ofrece resistencia extrema a la dureza/desgaste.

- Recubrimientos nanocompuestos: Los elementos de combinación (Tialn MOS2, DLC WC) para la dureza/tenacidad equilibrada/baja fricción/resistencia a la corrosión.

- Recubrimientos graduados funcionalmente: El gradiente de composición mejora la resistencia a la unión y las propiedades de la superficie.

- Recubrimientos de entorno extremo: Resistente a la oxidación (MCRALY), resistente a la erosión del metal fundido para la FCC, etc.

- Materiales cerámicos: El uso creciente de la cerámica de ingeniería (ZTA, SIC) para piezas de desgaste (bolas, asientos, discos), especialmente en aplicaciones sensibles a la pureza (semicon, farmacéutica) o de desgaste extrema.

2. Profundización de inteligencia y digitalización:

- Posicionadores y actuadores inteligentes: Evolucionando hacia una comunicación multifuncional, de alta precisión, alta confiabilidad y fuerte. Integrando más sensores (torque, tensión, aceleración, acústica), computación de borde para diagnósticos locales avanzados (cuantifique la erosión de recorte, la salud del embalaje, desencadenan el mantenimiento predictivo).

- Integración de IIOt: Válvulas como nodos inteligentes en plataformas de IoT de plantas (Osisoft PI, Aveva, Honeywell PhD), transmisión de estado, rendimiento en tiempo real, diagnóstico.

- AI y Análisis de Big Data: Los algoritmos de ML analizan vastos datos de la válvula para predecir fallas, optimizar el mantenimiento, identificar anomalías (cavitación inminente), controles de auto-sintonización. Los gemelos digitales simulan la física de la válvula (flujo, estrés, desgaste) con mayor precisión.

- Tecnologías inalámbricas: WirelessHart, Lorawan simplifica el cableado de campo, habilita el monitoreo en áreas remotas (sitios de pozo, estaciones de válvula de tuberías).

3. Pursuit of Extreme Performance y confiabilidad:

- Emisiones ultra bajas: Avance continuo hacia ISO 15848 clases más altas (AH/BH). Enfoque: sellos novedosos (grafito de fuelle de metal), mecanizado de ultra precisión (nano-acabado), materiales/diseños de embalaje avanzados (escenario múltiple con energía con resorte).

- Vida ultra larga y mantenimiento sin mantenimiento: Cambio de objetivos de "basado en el tiempo" a "basado en la condición" o incluso "mantenimiento de la vida de diseño". Se basa en materiales revolucionarios/tecnología de superficie, diseño optimizado (puntos de desgaste reducidos), comprensión precisa de los espectros de carga y los modos de falla.

- Soluciones de servicio extrema: Tecnología de diseño/verificación dedicada para agua ultra profunda (> 3000m), Ultra-HT (> 700 ° C), Ultra-HP (> 25000 psi), radiación fuerte, fluidos supercríticos, aprovechando la gestión de integridad (RBI) basada en el riesgo.

4. Transición verde y sostenibilidad:

- Reducción del consumo de energía:

- Rutas de flujo optimizadas: La simulación CFD mejora continuamente los diseños de flujo de cuerpo/adornos, reduciendo la turbulencia/ΔP → energía de bombeo/compresión inferior. Por ejemplo, optimizar las transiciones de los asientos de la válvula de compuerta, rutas de válvula múltiples de válvula de estrangulamiento, perfiles de disco de válvula de control.

- Diseño de bajo torque: Reduzca la energía de la operación de la válvula. Por ejemplo, empaquetado de baja fricción (compuestos de gráfico PTFE), ángulos de cuña de puerta optimizados/discos paralelos, válvulas rotativas que reemplazan los tallos ascendentes, cojinetes de alto rendimiento.

- Regulación inteligente: Optimización de procesos de posicionadores inteligentes (APC) → Las válvulas funcionan en puntos más eficientes, evitando una pérdida innecesaria de estrangulamiento.

- Reducción de la emisión de metano: Las emisiones fugitivas (metano) son un enfoque clave de GEI. Valve le Tech evolucionando:

- Sellado de innovaciones: Uso del sello de fuelle más ancho (tallos), diseños de múltiples sellos (secundarios primarios), materiales de alto rendimiento (grafito ultra puro, sellos de polímeros mejorados).

- Fabricación de precisión: Mecanizado Ultra High (tallo RA <0.2μm), estrictas tolerancias de ensamblaje, ensamblaje automatizado → consistencia.

- Monitoreo y reparación: Sensores integrados de micro-lok (espectroscopía láser, plataformas predictivas ultrasónicas) → Advertencia de fuga temprana/reparación precisa.

- Vida extendida y mantenimiento:

- Diseño modular: Partes clave (asientos, jaulas, discos, sellos) fácilmente reemplazables → Reducir la huella/tiempo de inactividad de reemplazo de la válvula completa (por ejemplo, asientos API 6D de puerta a menudo reemplazables en línea).

- Remanufacturación y renovación: Sistemas Reman de la válvula robusta → Reparar/actualizar/volver a certificar las piezas de núcleo (cuerpo, capó) por API/ISO → Extender el ciclo de vida.

- Materiales ecológicos: Explorando grasas basadas en bio, empaques biodegradables → Reducir la huella ambiental. 5. Adaptando nuevas energías y diversos medios:

- Válvulas de hidrógeno: La economía de hidrógeno plantea nuevos desafíos:

- Facturación de hidrógeno (HE): Los átomos de H impregnan la red metálica → pérdida de dureza severa. Requiere materiales resistentes a HE (grados específicos AISI 316L/317L, Dúplex 2507, Inconel 625/718 - por NACE MR0175/ISO 21457 Anexo H), tratamiento térmico optimizado, control de dureza estricto.

- Permeación/fuga de ultra bajo: Pequeña molécula H₂ → alta permeabilidad. Necesita diseños de LE más estrictos (más allá de ISO 15848 AH), lapes de metal a metal de precisión, detección de fuga específica de H₂.

- Presión alta: Estaciones de llenado, tuberías → tolerancia HP (70-100MPA) → Focuse de la resistencia del material, sellos, vida de fatiga.

- Criogénico (líquido H₂): Las válvulas necesitan tolerancia a frío extrema (-253 ° C) → Hardidad del material, aislamiento especial, prevención del tapón de hielo.

- CCUS (Captura de carbono, utilización y almacenamiento) Válvulas:

- Alto co₂ e impurezas: Manejo de corrientes de co₂ de alta pureza o impuradores (H₂S, SOₓ, NOₓ, O₂, HUMITURA) → Corrosión (ácido carbónico/corrosión de ácido si húmedo) y desafíos clave de erosión. Selección de material (Super Dúplex, aleaciones de Ni, revestimiento) y endurecimiento crítico.

- Supercrítico Co₂ (SCO₂): Propiedades únicas (densidad similar al líquido, viscosidad similar a un gas) Exigen nuevas consideraciones de diseño de válvulas (sellado, expansión térmica, erosión).

- Alta presión e inyección: Inyección de pozos y tuberías → Servicio HP → Estándares de sellado/seguridad estrictos.

- Biocombustibles y combustibles sintéticos: Manejo de medios con alcoholes, ésteres, ácidos orgánicos → requiere una mayor compatibilidad, resistencia a la hinchazón, estabilidad a largo plazo para sellos no metálicos (EPDM, FKM, FFKM).

5. Fabricación y certificación avanzada:

- Fabricación aditiva (AM):

- Geometrías complejas: Producción de intrincadas rutas de flujo interno (adornos de laberinto de etapas múltiples optimizados), estructuras optimizadas de topología livianas, canales de enfriamiento integrados (válvulas HT) imposibles a través de la fundición/forjado.

- Materiales de alto rendimiento: Impresión directa de aleaciones de Ni, aleaciones de TI → reduce los desechos, mejora el rendimiento.

- Repuestos rápidos: Producción localizada a pedido de ajuste crítico → Acortar la cadena de suministro/tiempo de inactividad (por ejemplo, repuestos de plataforma en alta mar). Desafíos: AM Parte Consistencia, Métodos NDT, Certificación de la Industria (API 20S).

- Mecanizado e inspección de precisión:

- Mecanizado de ultra precisión: Centros de mecanizado de 5 ejes, molinillos de alta precisión aseguran que las tolerancias geométricas de la cara de sello crítico/acabado de la superficie.

- Producción automatizada e inteligente: Asamblea robótica, inspección de visión, QC en línea → Boost Eficiencia/consistencia.

- NDT avanzado: Uso más amplio de pruebas ultrasónicas de matriz en fase (PAUT), radiografía digital (DR/CR), CT industrial, PT/MT automatizado → Asegurar la detección de calidad/defectos internos.

- Estándares de certificación y evolución más estrictos:

- Evolución de los estándares de API: API 6A (Wellhead), API 6D (Pipeline), API 600 (Puerta de acero), API 602 (compactación compacta), API 623 (globo de acero), API 624/641 (Prueba LE) actualizada continuamente para nuevos materiales/diseños/requisitos de prueba (Pruebas de ciclo, pruebas fugitivas estrictas).

- Globalización estándar ISO: ISO 14313 (Pipeline, Equiv. API 6D), ISO 17292 (válvulas de bola petroquímica), ISO 10434 (puerta de acero de capó atornillada), ISO 15848 (emisiones fugitivas) ganando influencia.

- Estándares de seguridad contra incendios: API 6FA, API 607 (Soft Sented Quarter Turn), ISO 10497 que simula escenarios de fuego más realistas.

- Certificación de servicio especial: Sil (nivel de integridad de seguridad) para válvulas SIS (válvulas ESD), Norsok M-630 (estante noruego), ASME III

Las válvulas de compuerta, las válvulas de estrangulamiento y las válvulas de retención, como la piedra angular del sistema de control de fluidos en la industria del petróleo, han visto que sus tecnologías centrales se extienden mucho más allá de la funcionalidad de encendido/apagado. Son equipos de precisión que garantizan la operación segura, eficiente y compatible con el medio ambiente de producción de energía, transporte y procesamiento en condiciones extremas: alta temperatura, alta presión, corrosión, erosión, temperaturas criogénicas y inflamabilidad/explosividad.

Desde una perspectiva mecanicista:

- Válvulas de puerta , dependiendo de su par de sellado de asiento de puerta rígido, proporciona un aislamiento de fugas cercano a cero, que sirve como "puerta de hierro" para la seguridad del proceso.

- Válvulas de estrangulamiento , a través de ingeniosos diseños de equipamiento (guiadas en jaula, contra la cavitación de múltiples etapas), logran un control preciso sobre el flujo y la presión, actuando como el "Helmsman de precisión" para la optimización del proceso.

- Válvulas de control , utilizando la propia dinámica del fluido y diseños mecánicos sofisticados (asistencia de resorte, cierre rápido), proteger fielmente la dirección del flujo, actuando como "centinelas automáticas" contra el daño por flujo inverso.

Enfrentando el futuro, las tendencias de desarrollo para la tecnología de la válvula de la industria del petróleo son claras:

- Revolución de la ingeniería de material y superficie: Las aleaciones de mayor rendimiento, la cerámica y los recubrimientos dotarán a las válvulas con una tolerancia ambiental más fuerte y una vida útil más larga.

- Inteligencia y digitalización profunda: Las válvulas inteligentes se convertirán en nodos críticos en el IoT industrial, lo que permite la conciencia de la condición, el autodiagnóstico, el mantenimiento predictivo y el control de optimización remota, mejorando significativamente la confiabilidad operativa y la eficiencia.

- Búsqueda de un rendimiento extremo: Los avances continuos en las emisiones ultra bajas, la operación de vida/mantenimiento ultra larga y el abordaje de condiciones extremas (agua ultra profunda, ultra-HPHT, energía de hidrógeno) empujarán los límites tecnológicos.

- Transición verde y baja en carbono: Reducción significativa de la huella de carbono del ciclo de vida de la válvula y el riesgo ambiental a través de la reducción del consumo de energía, la eliminación de emisiones fugitivas, el desarrollo de la remanufacturación y la adopción ecológica.

- Adaptación a la diversificación de energía: Desarrollo de soluciones de válvulas dedicadas para campos emergentes como energía de hidrógeno, CCU y biocombustibles, lo que respalda la transición de la estructura de energía.

- Empoderamiento a través de la fabricación avanzada: La fabricación aditiva, el mecanizado de precisión y la inspección inteligente remodelarán el diseño y la producción de la válvula, mejorando la calidad y la capacidad de respuesta.

A medida que evoluciona el panorama energético global y los avances de la industria de la industria 4.0, las válvulas de la industria petrolera continuarán evolucionando. Se transformarán de "componentes de tuberías" pasivos en unidades de manejo de fluidos inteligentes activas ", salvaguardar la seguridad y la eficiencia de la infraestructura energética existente al tiempo que empodera la construcción de nuevos sistemas de energía. Continuarán protegiendo la línea de vida de la energía sobre la que depende la civilización industrial moderna. Cada avance en su tecnología central infundirá un nuevo impulso en el desarrollo sostenible del sector energético.